基于凿岩台车的钻孔诱导装置研究与应用

1 前言

在隧道钻爆法施工领域,凿岩台车在开挖环节起着至关重要的作用。随着隧道建设水平的发展,施工单位对凿岩台车施工效率和质量的要求也越来越高。受开挖岩性、开孔质量、爆破设计、施工水平等因素的影响,开挖过程中普遍存在超挖问题。这增加了出渣成本和混凝土填补成本,影响着隧道的掘进速度和建设成本。

为解决超挖问题,凿岩台车研发人员与操作手不断探索超挖控制方法。目前主要采用长短眼钻孔和憋钻杆的方法。周边眼采用长短眼的钻孔方法是利用短眼处理长眼爆破后部的欠挖,该方法需要增加一圈短眼,并且对钻孔精度和爆破参数设计均有较高的要求,对于地质变化较大的环境,也难以保证爆破效果。憋钻杆的方法是钻头入岩后人为调整臂架或推进梁姿态使钻杆弯曲,改变钻头的钻进轨迹,该方法存在钻杆弯曲程度不可控、易损坏钎尾、对操作人员技术要求高等缺点。在此背景下,通过实地调研和专题讨论,基于凿岩台车的钻孔诱导装置应运而生,能使钻杆按设定的弧度自动钻进,大大降低了因外插角引起的超挖问题,节省施工成本,提升掘进速度。

2 隧道超挖的理论分析

2.1 超挖对隧道建设的影响

隧道规范中对不同类别围岩的允许超挖值作了不同的规定。在实际作业时,由于种种原因,超挖值很难控制在规范规定的范围内,对隧道施工带来了一系列的问题。

2.1.1 增加施工成本

首先,超挖必然导致雷管炸药的多消耗,增加了炸药成本支出;其次,多炸出的岩渣需要运至洞外渣场,这无疑增加了出渣费用;最后,超挖部分需要用混凝土进行回填,这进一步增加了隧道建设的材料成本。

2.1.2 引起隧道施工质量安全

超挖造成隧道开挖轮廓不圆顺,凹凸不平。在这种情况下,隧道的棱角突变处易产生应力集中。当应力超过围岩的承受能力时,可能会导致围岩变形、坍塌等危险情况的发生。如果围岩稳定性大幅下降,还必须采取额外的加固措施,如增加锚杆数量、加强支护结构等。

2.1.3 增加隧道建设周期

开挖是钻爆法施工隧道的关键工序,如果超挖量大,会影响后续的施工进度。首先,超挖量大需要把更多的渣土运输出洞增加了出渣时间;其次,混凝土回填增加了支护时间;如果超挖引起了围岩稳定性下降,还需要花时间对开挖面进行额外的加固。

2.2 隧道超挖原因分析

隧道超欠挖的判定是以设计的隧道开挖轮廓线为基准线。实际开挖获得的断面在基准线以外的部分称为超挖,在基准线以内的部分则称为欠挖。

隧道的超欠挖情况主要由周边眼的爆破效果决定的,如果周边眼钻孔时孔底位置已经远超出了设计轮廓线,那爆破后必然会出现较大的超挖。

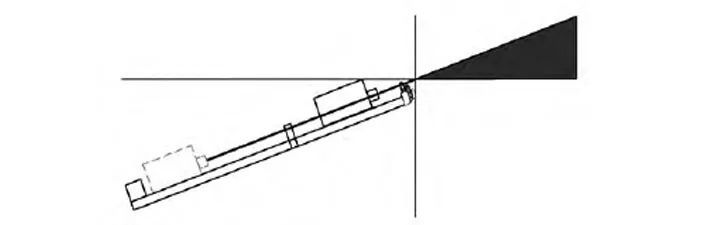

导致钻爆法开挖施工超挖量大且难以控制的主要原因为凿岩机的边心距离。为了使凿岩机钻孔过程中不与围岩干涉刮蹭,钻孔时需要带有一定的外插角,从而引起超挖,图1中蓝色区域为超挖区域。外插角度越大,钻孔深度越深,则产生的超挖��越大。

3 钻孔诱导装置设计

3.1 钻孔诱导装置工作原理

钻孔诱导装置利用人工憋钻的工作原理,把操作手的憋钻经验转化成具备智能控制的装置。原理如图2所示,在周边眼钻孔过程中,通过顶升机构使钻杆弯曲,从而改变钻头的钻进轨迹。顶升高度越高,孔底与理论轮廓的偏差越小,超挖量越小。

3.2 钻孔诱导装置结构设计

钻孔诱导装置包括顶升支架、顶升油缸、导轨、导向座、液压控制系统及电气控制系统。顶升支架是其它部件的安装基础,它的形状和尺寸需要与凿岩机推进机构相匹配,以确保安装的牢固性。导向座用于钻杆导向,钻杆根据导向座的姿态向前推进。导轨安装于顶升支架上,使导向套沿导轨发生移动,进而改变钻杆的弯曲程度。顶升油缸是导向座沿导轨移动的驱动装置,通过液压油驱动油缸伸出,使钻杆处于弯曲状态。

3.3 钻孔诱导装置控制系统

为了使钻孔诱导装置稳定准确运行,除了机械结构外,还需配置相应的电液控制系统,使顶升机构能够按照要求完成升降动作,并且钻杆的弯曲程度可控。

液压控制系统包含电磁换向阀和流量计,电磁换向阀控制顶升油缸伸出、缩回或保持。流量计检测并反馈顶升油缸的伸缩量。

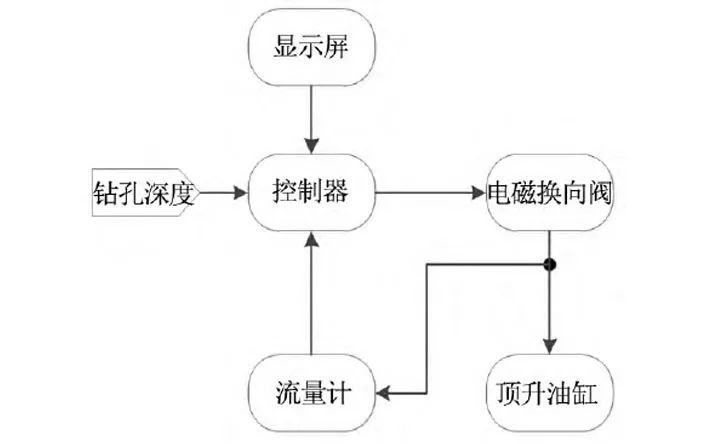

电气控制系统包含显示屏、控制器,显示屏用来设置控制参数,控制器接收钻孔位置、油缸伸缩量等信息并控制电磁阀,实现对顶升油缸的控制。

钻孔诱导装置的控制逻辑如图3所示,显示屏设置钻孔诱导参数,控制器根据诱导参数执行相关的控制动作。当控制器接收到钻孔深度达到第一行程时,电磁换向阀给顶升油缸充油,油缸伸出,此时流量计检测充油量并传输给控制器进行计算。当顶升油缸的充油量达到设定值时,电磁换向阀结束充油,凿岩机开始诱导钻孔。当钻孔深度达到第二行程时,控制器控制电磁换向阀换向给顶升油缸充油,油缸缩回,结束诱导行程,凿岩机继续钻进直至目标深度后回退。

4 钻孔诱导装置施工应用

4.1 钻孔诱导装置使用效果

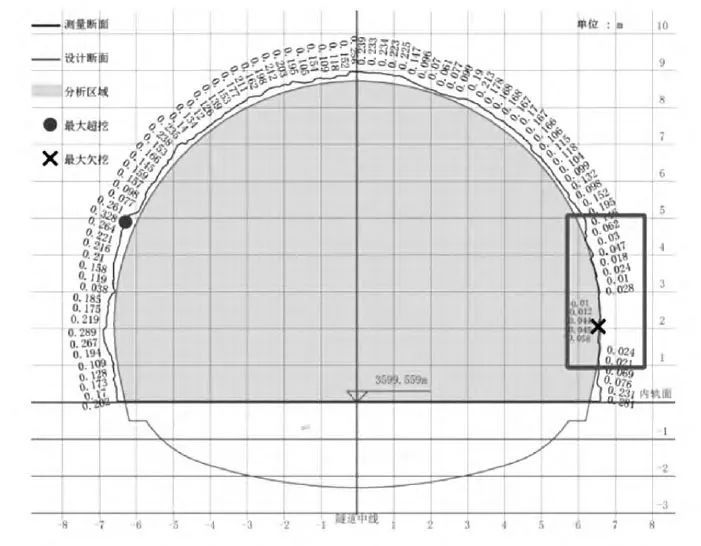

为了比较诱导钻孔和常规钻孔对超挖量的影响,在察达隧道进行对照试验,左侧周边眼进行常规钻孔,不进行诱导钻孔或憋钻操作,右侧周边眼进行诱导钻孔测试。每次爆破出渣之后,测量人员对爆破效果进行测量,计算混凝土的回填量。某循环的爆破效果如图4所示,测量数据如图5所示。从收集到的测量数据和爆破效果来看,使用钻孔诱导装置进行周边眼钻孔后,炮眼残痕率高,开挖面爆破平整度好,不影响后续的支护及下一循环的开挖作业。诱导钻孔的线性平均超挖量在10cm以内,相对常规钻孔的相对纠回量约为5~10cm。

4.2 钻孔诱导装置经济型分析

钻孔诱导装置在高原铁路、西渝铁路、西成铁路等多个隧道已经实现了成功应用,通过使用效果来看,该装置能够改变周边眼的钻孔轨迹,减小超挖量,使隧道爆破开挖更加经济高效。

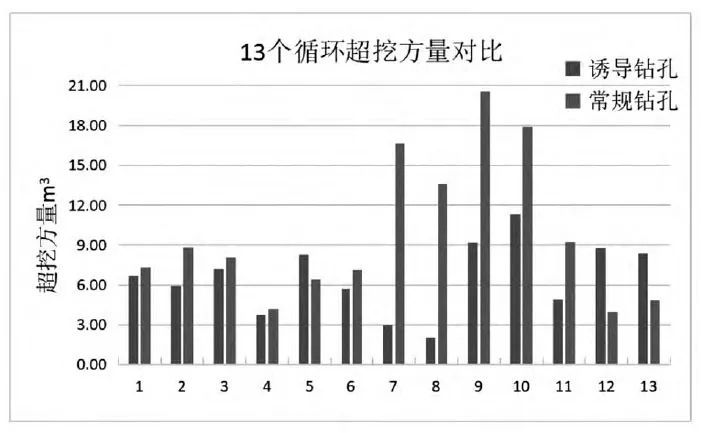

对察达隧道13个循环的使用数据进行分析,每个循环的诱导钻孔与常规钻孔的超挖方量对比如图6所示,诱导钻孔比常规钻孔总共减小超挖方量53.3m³,折合3.34m³/循环,若所有周边眼均采用诱导钻孔方式,每循环可减小超挖方量6.68m³/循环。按照混凝土总成本1000元/m³,每循环进尺3.8m计算,每钻进1km可节省成本175.8万元。

5 结语

我国公路、铁路、水利、市政等基础设施的建设水平快速发展,隧道建设逐步从少人化到机械化、智能化方向快速发展。施工单位一直重点关注钻爆法施工隧道超挖控制技术的发展,凿岩台车钻孔诱导装置应用至今,在超挖控制方面具有显著的优势,展现出了以下技术特点。

(1)操作简单。周边眼在半自动钻孔或一键钻孔模式下均可以触发诱导装置工作,不会降低钻孔效率。根据围岩情况和操作习惯,可在显示屏上对诱导控制参数进行调整,既能减少超挖量,又能为下一循环开孔预留出合适的空间,保障下一循环开挖施工顺利进行。

(2)适应性强。钻孔诱导装置在光爆环境和立拱环境均可以实现诱导钻孔,周边眼诱导钻孔过程中,诱导装置及推进机构均不会与岩壁和拱架干涉。

(3)爆破效果好。隧道线性超挖量可控制在10cm以内,爆破平整度好,调整诱导参数可实现不同的相对纠回量。

(4)节省建设成本。使用钻孔诱导装置能够有效减小超挖量,缩短出渣时间,减少混凝土的回填成本和初支时间,同时也不会增加设备易损件的消耗。

随着设备的持续优化及技术创新工作的不断推进,凿岩台车必定能为钻爆法施工提供更完备的解决方案,推动隧道建设向着更高质量发展。