隧道工程全断面- 微台阶快速转换施工技术研究

全断面-微台阶快速转换施工技术通过改进机械设备及支护方法,优化施工流程,实现隧道掘进过程中的高效、安全、环保目标。一方面,通过引入适配性强的机械设备,降低设备故障导致的施工延误风险;另一方面,通过优化施工流程,使得各环节过渡更流畅,减少了时间损耗。基于此背景,文章对隧道工程全断面-微台阶快速转换施工技术展开了深入研究,以期为隧道建设行业在复杂地质条件下的快速施工提供切实可行的思路与方法。

1 工程概况

某项目涉及的隧道正洞全长为12857m,最大埋深为703m,围岩条件相对破碎,是项目的关键控制性工程。该隧道施工分为进口、1#斜井、2#斜井、出口四个作业工区,其中最长单一作业面掘进距离为3450m。各作业面掘进距离长,施工任务繁重,加之工期要求紧迫,给项目带来了巨大压力。为确保工期目标顺利实现,项目团队经过深入研究与对比分析,决定在隧道出口及1#斜井大里程段采用双曲臂凿岩台车配合多功能拱架安装台车的施工工法,从而快速高效地完成施工。

2 全断面-微台阶快速转换施工技术

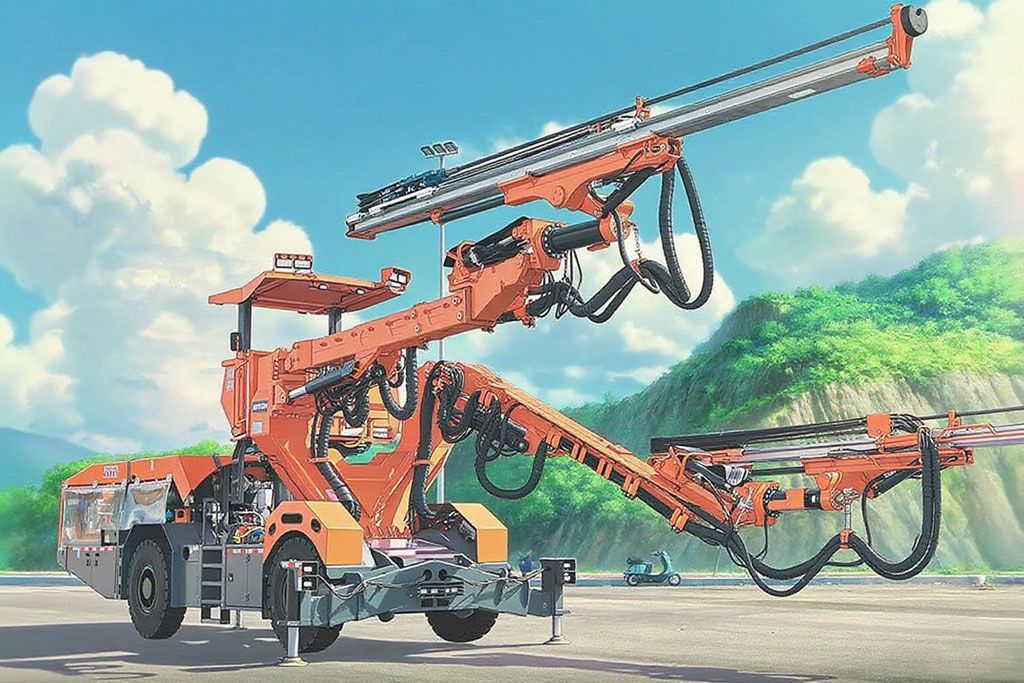

Ⅴ级围岩的地质条件复杂,可以采用微台阶法进行谨慎开挖。在Ⅳ级围岩区域,优先考虑效率更高的全断面法施工。该项目隧道的地质特征以Ⅳ级围岩为主,过程中穿插Ⅴ级围岩,在开挖与支护作业中,选用的施工设备必须同时满足全断面法开挖与微台阶法开挖的双重需求,并需具备不同工法快速转换的能力。经项目团队决定,引入2台Z12型双曲臂凿岩台车负责钻孔作业,同时配置全断面-微台阶可调式多功能拱架安装台车用于支护施工。

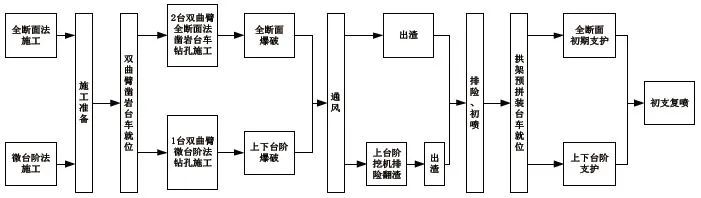

2.1 不同工况条件下的施工流程

在采用双曲臂凿岩台车与多功能拱架安装台车相结合的方式进行快速施工时,需要根据不同的围岩情况,灵活选择全断面或微台阶钻孔作业。具体工艺流程如图1所示。

2.2 Z12型双曲臂凿岩台车的应用

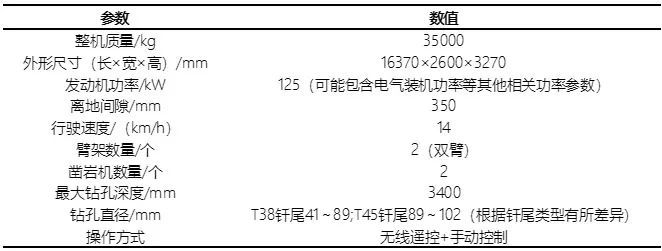

2.2.1 Z12型双曲臂凿岩台车的性能

Z12型双曲臂凿岩台车适用于断面为35~160m²的各类隧道工程,其基本性能参数如表1所示。

2.2.2 Z12型双曲臂凿岩台车施工要点

(1)利用挖掘机对掌子面进行初步排险处理,为后续钻孔作业提供安全施工环境。

(2)测量人员根据技术交底,精确放出隧道断面轮廓线,并对周边眼、掏槽眼等做好标识。

(3)操作人员根据现场实际情况合理摆放台车位置,并连接电路和水路。

(4)将隧道中线作为划分依据,为每个钻臂分配明确施工区域和钻孔顺序,确保各钻臂互不干扰。

2.3 全断面法钻孔施工方案

(1)钻爆设计。针对全断面法施工区段,设定施工段高度为10.8m,宽度为14.5m,周边眼间距为45cm,抵抗线为65cm,掏槽眼角度为70°,掏槽眼排距为90cm,眼间距分别为55cm和75cm,控制开挖循环进尺为3.6m。掏槽眼的垂直深度比周边眼深15cm,以便更好地实现爆破效果。

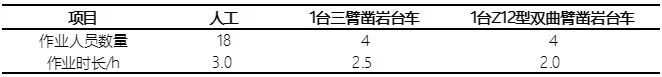

(2)钻孔施工。在全断面施工中,采用Z12型双曲臂凿岩台车进行钻孔作业。根据隧道的断面尺寸,配置2台Z12型双曲臂凿岩台车,即最多可以有4个钻臂同时作业。每个钻臂根据炮眼布置图,划分明确的施工区域。通过实际统计,Z12型双曲臂凿岩台车每个钻孔平均耗时1.3min。与人工钻孔相比,其钻孔速度提升了近8倍;而与1台三臂凿岩台车相比,尽管作业人员数量上没有变化,但作业时长缩短了20%,施工效率提高了15%。不同施工工法效率对比如表2所示。当配置2台Z12型双曲臂凿岩台车时,作业人员数量和作业时长可能根据现场实际情况有所调整。

2.4 微台阶法钻孔施工方案

(1)钻爆设计。对于围岩条件较差的情况,采用微台阶法进行施工。设定上台阶尺寸为6.6m×14.5m(高×宽),周边眼的间距为40cm,抵抗线为55cm。掏槽方式选用复式楔形掏槽,调整掏槽眼的角度为65°,掏槽眼的排距为75cm,眼间距为55cm;设计下台阶尺寸为4.4m×14.6m(高×宽),此部分周边眼间距保持在40cm,底板眼间距为55cm,辅助眼间距为95cm,排距为110cm。为确保施工的安全和效率,控制开挖循环进尺小于3.2m,上下台阶的步距为5~7m。

(2)钻孔施工。当微台阶施工时,受上台阶断面限制,采用1台Z12型双曲臂凿岩台车进行施工,左右臂以隧道中线划分责任区,各自根据炮眼布置图进行钻孔施工。与传统人工法相比,微台阶法的投入人员减少10人,施工效率提高75%~85%;和三臂全电脑台车相比人员减少2人,其施工效率高且可靠性强。

2.5 多功能拱架安装台车的应用

2.5.1 多功能拱架安装台车的性能

多功能拱架安装台车集成了主台车、微台阶调整架及平移托架,整体高度达9.2m,长度10.5m,微台阶最大调整范围可达6.5m。顶部作业平台配备了多功能拱架安装小车、卷扬机、液压翻转装置及锚杆吊装等设备。台车采用电驱动行走系统,配合液压动力转向,18轮驱动设计,确保其行走自如。微台阶调整采用抽屉式外包结构,通过多组导轮平行移动,实现自如伸缩,完美适应微台阶施工需求。

2.5.2 多功能拱架安装台车施工要点

在微台阶法施工中,上台阶施工平台顶部可以自动延伸至施工部位。台车就位后,通过无线遥控装置将安装在施工平台上的拱架平移至安装位置,利用台车的顶升系统进行边墙拱架的安装作业,最后安装下部拱架并搭设锁脚锚杆进行固定。该循环作业完成后,利用拱架运输设备将下一循环所需拱架运送至现场,在地面对拱架进行预拼装后,通过台车顶部的两台强力卷扬机将多榀拱架依次提升至开挖台车的定位滑槽上进行固定,待下一循环作业时再统一移动至安装平台,进行顶升安装定位。与传统人工支护相比,智能化多功能拱架安装台车显著减少了人员投入,简化了拱架安装流程,并且所有施工工序均在已支护段进行,为作业人员提供更加安全的工作环境。

3 全断面-微台阶快速转换施工技术应用效果

3.1 隧道掘进速度显著提升

2024年,在施工中采用了Z12型双曲臂凿岩台车配合多功能拱架安装台车进行施工,开挖进度由原先每月的110m迅速提升至140m。特别是9月,单月开挖量达到了创纪录的152m。截至2024年9月,年度月平均进尺已达142m。隧道开挖工序的循环时间也由原来的24.0h缩短至目前的17.5h。

3.2 施工效率大幅提高

(1)钻孔作业。采用2台Z12型双曲臂凿岩台车进行双机并打作业,共设置210~230个炮孔,周边眼间距控制在35~40cm,外插角度约为4.5°。底板眼开孔位置精确位于开挖轮廓线上方5cm处,整个钻孔作业耗时70.0~95.0min,每孔平均耗时仅为1.3min,比人工钻孔速度提高了近8倍。

(2)装药作业。装药环节利用钢架预安装台车的便利性,由8名装药工人协同作业,装药时间为在35.0~45.0min,与传统挂篮装药方式相比,节省了50.0min。

(3)多功能拱架安装。借助多功能拱架安装台车,拱架可以提前进行拼装,支护时通过快速顶升安装,大幅提高了施工效率。支护3榀拱架一般耗时仅需1.2~1.8h,比人工支护方式节省时间近1.5h。

3.3 工装投入成本效益显著

1台三臂凿岩台车的采购价约为820万元,而双曲臂凿岩台车的采购价仅为280万元;传统拱架安装台车的采购价为180万元,而多功能拱架安装台车的采购价则为110万元。由此可见,改进型双臂凿岩台车与升级版多功能拱架安装台车的配置更具性价比。

4 结束语

针对Ⅳ、Ⅴ级围岩地质条件,项目团队创新性地采用了双曲臂凿岩台车与多功能拱架安装台车的组合,实现了全断面-微台阶快速转换施工。实践证明,这一施工方法避免了围岩变化频繁改装开挖设备的过程,显著提高了施工效率与作业安全性,在优化现场管理方面表现了卓越的优势。未来,该施工技术的推广与应用将为众多在建及规划中的隧道工程项目提供强有力的技术支持。