高速铁路隧道多功能掘进机施工应用研究

0 引言

随着高速铁路隧道施工领域提出的建设新要求,山岭隧道开挖逐步由传统人工风钻法向机械化施工转变。自20世纪90年代以来,经过30年发展,我国山岭隧道钻爆法已发展为凿岩台车与多功能台架配合人工手持风钻钻孔。目前,人工风钻法开挖在山岭隧道施工中应用仍然广泛,但其投入人员多、劳动强度高、安全风险大、效率低,难以满足现代岩石工程发展需求;在硬岩隧道开挖中,凿岩台车相较于人工风钻开挖可有效降低钻孔施工成本、缩短钻孔装药时间,同时具有劳动强度低、节省劳动力、安全风险小等优点,已逐步开始替代风钻钻爆法施工;在小净距隧道、软岩隧道中开挖,采用多功能式掘进机相较于钻爆法施工可加快施工进度、减少围岩扰动、降低安全风险、提高开挖质量,但掌子面切割路径及施工工艺仍有待优化。

本文以成达万高速铁路万家山隧道工程为例,研究高速铁路隧道多功能掘进机的施工工艺,并提出隧道掘进优化建议,可为同类工程建设提供参考。

1 山岭隧道机械化施工方案比选

山岭隧道开挖方法主要有钻爆法和掘进机法。钻爆法是通过钻孔、装药、爆破等工序破碎岩石,再配合出渣、支护、衬砌等作业,实现隧道或地下工程开挖的一种传统施工方法。其适用性强(适用于硬岩、软岩等不同地质)、设备简单、成本较低,但施工循环多、效率低于全断面掘进机法,对围岩扰动较大,需要严格控制爆破振动。掘进机法包含全断面掘进机法(TBM)和多功能掘进机法,由于多功能掘进机法相比TBM施工更为经济,能适应更为软弱的围岩且操作简单,目前应用较为广泛。

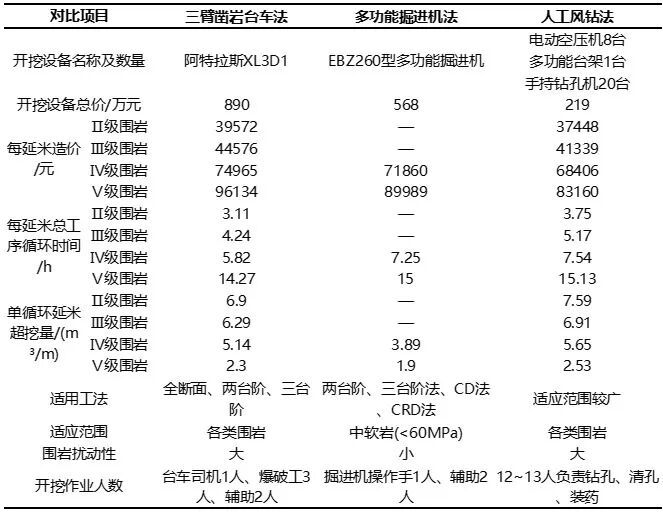

采用数据分析的方法,以速度为350km/h的双线铁路隧道的单个掌子面台阶法开挖为例(其地质条件与万家山隧道类似),对比分析三臂凿岩台车法、多功能掘进机法和人工风钻法在施工效率、经济性以及适用范围方面的差异。具体统计数据如表1所示。

分析总结三臂凿岩台车法、多功能掘进机法及人工风钻法开挖施工特点,得出以下结论。

1)三臂凿岩台车法主要针对大规模隧道施工,具有显著的开挖效率和较低的人工成本,能够显著提升施工进度。该方法设备单价较高,工法相对单一,但在大规模工程中性价比高,长期效益突出。

2)多功能掘进机法适用于多种隧道开挖工法。包括两台阶、三台阶、CD和CRD法等。设备成本低于三臂凿岩台车,对围岩扰动小,便于围岩支护和变形控制,施工安全性较高,特别适合复杂地质条件和中小规模隧道施工。

3)人工风钻法应用广泛,适用于各类隧道开挖条件,设备投入少,施工成本低。但开挖效率较低,需要较多人员参与作业,增加了近距离掌子面施工的安全风险,适合小规模或低预算的工程。

2 多功能掘进机施工工法应用

2.1 工程概况

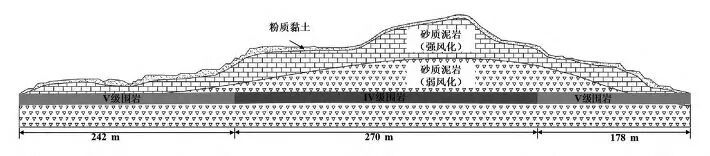

万家山隧道位于成达���高铁线路上,全长690m,主要穿越泥质砂岩地层,最大埋深71.9m。由于万家山隧道临近既有线,岩层单轴饱和抗压强度为4.57MPa,适合使用多功能掘进机切割,且掘进机对围岩扰动小、超挖量少、施工高效、安全可靠。综合考虑隧道邻近既有线,最终采用多功能掘进机进行两台阶法施工,确保工程质量和施工进度。万家山隧道纵断面图见图1。

2.2 施工工艺

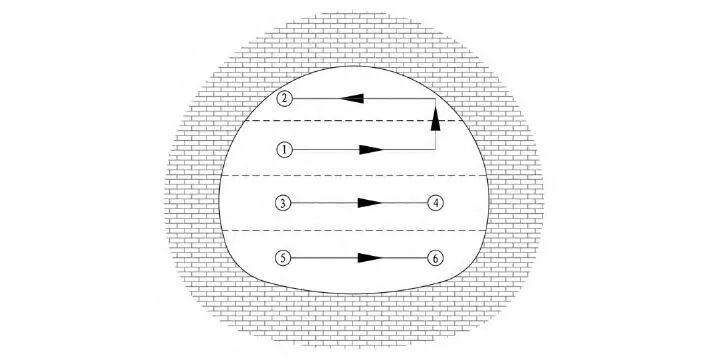

万家山隧道最大开挖宽度为14.27m,高度为12.2m,而现场采用的STR260/6隧道多功能掘进机最大掘进高度为5m,最大掘进宽度为6m,为提高多功能掘进机施工工效,现场采用两台阶法进行开挖,上台阶高度为6.2m,下台阶高度为3m。隧道多功能掘进机掘进方式如图2所示。

2.3 现场监控量测结果分析

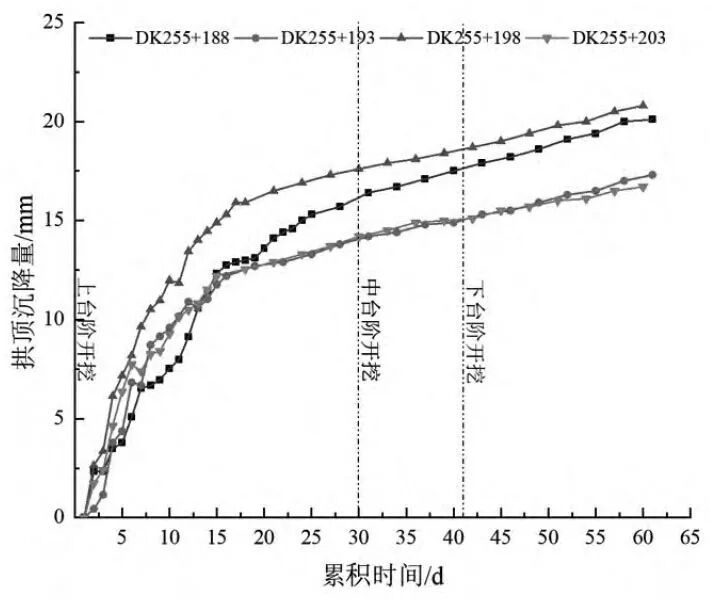

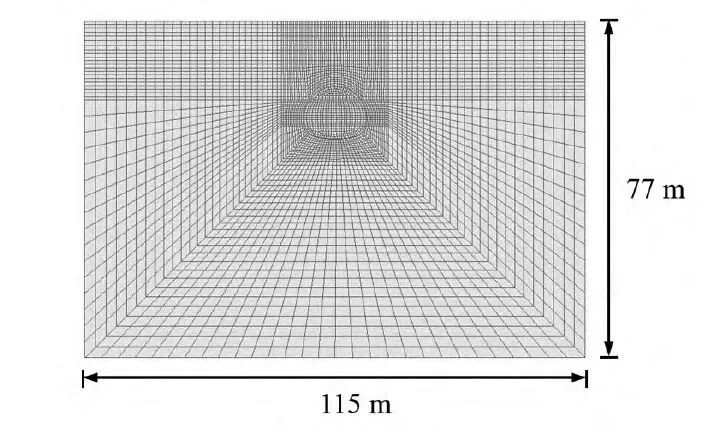

现场施工采用全站仪对布置测点进行监测。其中,DK255+188~DK255+203范围内5个断面监测到的拱顶累计沉降的时程曲线如图3所示。根据时程曲线可知,采用多功能掘进机法施工,拱顶沉降值在掌子面开挖10d内迅速增长,随后增长速率逐渐降低,约在掌子面开挖第18d后基本趋于稳定,最终拱顶累计沉降变形值稳定为16~23mm。

3 数值模拟

3.1 模型建立

根据万家山隧道设计资料,初期支护采用C35混凝土,厚度25cm,设置[20a型钢拱架,拱架间距0.6m/榀。根据面积等效计算公式换算初期支护弹性模量如下。

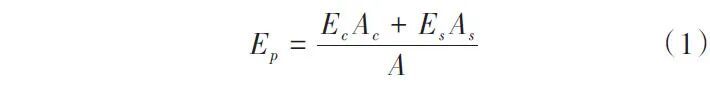

式(1)中:Ep为初期支护面积等效弹性模量,单位为GPa,取34.43GPa;EC为初期支护混凝土弹性模量;AC为初期支护混凝土截面面积,单位为cm²;ES为初期支护钢拱架弹性模量,单位为GPa,取200GPa;AS为初期支护钢拱架截面面积,单位为cm²,[20a为26.11cm²;A为初期支护截面面积,单位为cm²。

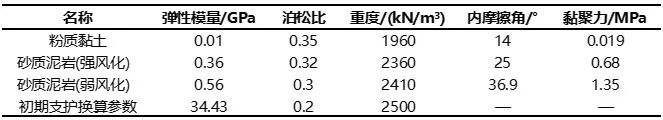

按照《铁路隧道设计规范》(TB10003-2016),围岩及支护结构物理力学参数如表2所示。

采用三维数值模拟软件进行力学特征分析,选取万家山隧道DK255+200为计算截面建立实体单位模型,为避免模型受边界影响,模型边界距隧道断面外边界3~5倍洞径,计算模型尺寸为1.2m(长)×115m(宽)×77m(高)。地层主要参数如表2所示,均采用Mohr-Coulomb本构模型,初期支护采用弹性本构模型,计算前同时约束模型前、后、左、右、下等5个面,计算模型见图4。

3.2 计算结果分析

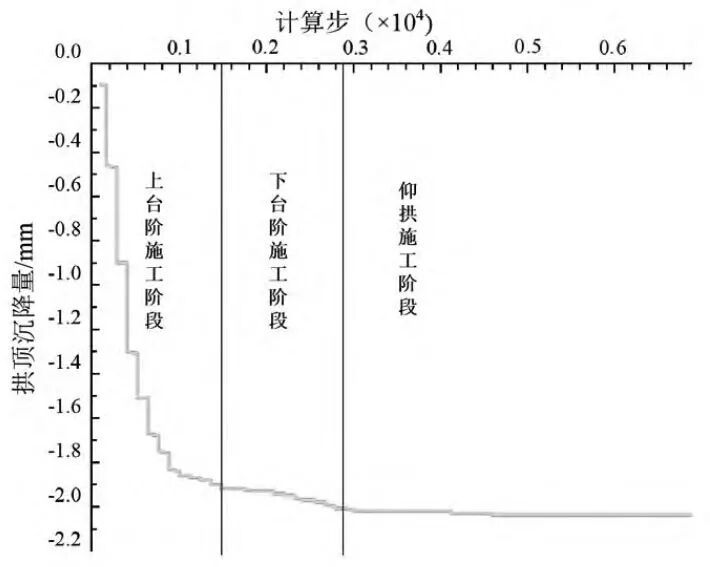

在数值模拟计算过程中,多功能掘进机施工工序分别是上台阶下部开挖、上台阶上部开挖、上台阶初期支护、下台阶开挖、下台阶初期支护、仰拱开挖、仰拱初期支护。其中,拱顶沉降随计算步累积值见图5。

由图5可知,随着多功能掘进机的不断掘进,拱顶沉降累积值在上台阶施工时变化最快,随后在下台阶开挖时拱顶沉降累积值增速逐渐变缓,最后趋于稳定,与现场实际监控量测数据基本吻合。

4 结论

本文以成达万高速铁路万家山隧道多功能掘进机施工为背景,结合现场施工经验和数值模拟分析,得出以下结论。

1)在成达万高速铁路万家山隧道施工中,采用“蛇形”切割路径由下至上进行切割时,拱顶沉降变形集中在16~21mm,满足V级围岩砂质泥岩隧道的施工要求。

2)双线高速铁路隧道开挖面积较大,实际施工中可根据围岩力学参数、监控数据及现场条件,选择“蛇形”或“环形”切割路径,并根据实际情况调整切割顺序(由上至下、由下至上,或由外向里、由里向外)。

3)施工过程中应增加上台阶开挖围岩的监控量测频率,完成下台阶支护后可适当减少监控量测。当拱顶沉降或净空收敛出现急剧变化或接近预警值时,应及时调整掘进路径。