凿岩钎具热处理质量管理措施分析

1 研究背景

凿岩钎具的使用地点多为矿山、隧道等,对其使用性能要求较高。在使用过程中,凿岩钎具受岩/矿石的剧烈摩擦及矿水的冲刷腐蚀,承载凿岩机高频载荷作用,其表面需要具有高强度、耐磨性和抗疲劳性能,因此凿岩钎具多采用渗碳热处理,以保证其达到“表硬里韧”的力学性能。在渗碳热处理过程中,往往会因为工艺选择不合理、操作不当、设备和环境条件不合适等,使钎具在使用过程中出现早期失效现象,在热处理生产过程中要特别重视对钎具进行渗碳热处理过程控制。

2 凿岩钎具热处理过程中存在的问题

(1)材料选择与预处理问题。①材料缺陷。若钢材存在夹杂、偏析或微裂纹,热处理后易产生应力集中现象,导致断裂。②预处理不当。锻造后的组织不均匀或未进行正火处理,可能影响后续淬火/回火效果。

(2)淬火工艺缺陷。①硬度不足或过高。淬火温度过低、保温时间不足或冷却速度慢,导致硬度不达标,耐磨性差;温度过高或冷却过快,导致硬度过高但韧性下降,易脆裂。②变形与开裂。冷却不均勻导致内应力过大,引发变形或裂纹。未及时回火或回火不充分,残余应力未消除,也会导致变形与开裂。

(3)回火工艺问题。①回火不足。回火温度或回火时间不足,导致材料韧性低,残余奥氏体未充分转化,造成钎具服役期间易断裂。②回火脆化。某些合金钢在250~400°C温度下回火时易发生脆化,需要避开该区间或进行快速冷却。

(4)氧化与脱碳问题。①表面氧化或脱碳。加热时缺乏保护气氛,导致表层碳元素流失,硬度下降,疲劳寿命缩短。②后续加工余量不足。脱碳层未在热处理前预留足够加工量,影响最终尺寸和性能。

(5)工艺控制与设备问题。①温度控制不准。热电偶误差或炉温不均导致局部过热或欠热。②冷却介质老化。淬火油污染或含水量变化,造成冷却性能不稳定。设备参数控制失误。

(6)其他问题。①高合金钢淬火后未深冷处理或回火不充分。残余奥氏体在服役中转变为马氏体,引发尺寸不稳定问题或微裂纹。②应力集中设计。钎具几何形状复杂,若未优化设计,热处理后将加剧应力集中现象。

3 凿岩钎具热处理质量的影响因素

(1)材料成分与冶金质量。①合金元素。钎具钢中的Cr、Mo、Si、Mn等元素的含量会影响材料的淬透性、回火稳定性和最终性能。例如,Cr能提高耐磨性,Mo能降低回火脆性。②杂质。S、P等杂质易导致晶界脆化,须严格控制。③原始组织。锻造或乳制后的均勻性会影响钎具热处理后的性能。

(2)加热过程控制。①加热温度控制。淬火温度过高易导致晶粒粗大,粹火温度过低则奥氏体化不充分。复杂形状的钎具在预热阶段需要分段加热,以降低热应力开裂风险。②加热速度控制。加热速度过快易导致产品变形或开裂。③炉内气氛控制。氧化性气氛会导致钎具表面脱碳,缩短疲劳寿命。

(3)冷却工艺控制。①冷却介质选择。水或盐水作为冷却介质,会加速冷却,但变形/开裂风险高,适用于简单形状的低合金钢钎具;使用��或聚合物溶液,冷却速度缓和,适合高合金钢或复杂钎具。②冷却均匀性。冷却时,需要稳定控制介质搅拌速度和温度,避免软点或畸变。

(4)回火工艺控制。①回火温度与时间。回火温度需要根据硬度要求进行灵活调整,回火不足会导致残余应力过大,回火温度过高会导致硬度过低。②回火次数。多次回火可提高组织的稳定性。

(5)设备与工艺控制。①设备精度控制。定期维护设备,如进行炉温均匀性控制、热电偶校准、冷却设备设计等。②自动化控制。采用可编程逻辑控制器或计算机控制,减少人为误差。

(6)环境与操作因素。①环境湿度。湿度高可能导致淬火介质性能变化。②操作规范性。需要严格控制装炉方式、转移时间等操作的规范性。

4 重型钎产品的生产工艺流程及质量影响因素

4.1 重型钎产品的生产工艺流程

随着凿岩方式的变化,凿岩掘进台车的使用数量逐年增加,其配套使用的凿岩钎具也不断增加,特别是重型钎、钻车钎杆等,使用量增长明显。重型轩产品的生产工艺流程为原料准备-定尺下料-坯料分选-矫直-抛丸-软化(锻造)退火-两端定尺倒内外角-车两端螺纹-半成品检验-渗碳热处理-精矫直-螺纹检测-抛丸-产品终检-表面防腐-产品入库。

4.2 重型钎产品质量影响因素

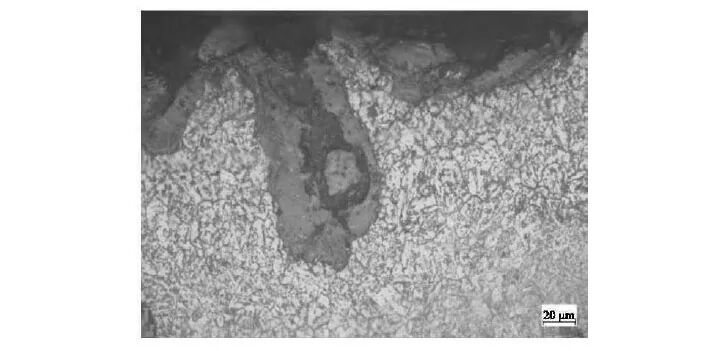

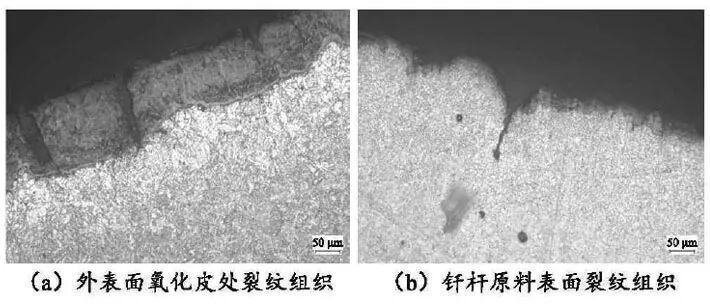

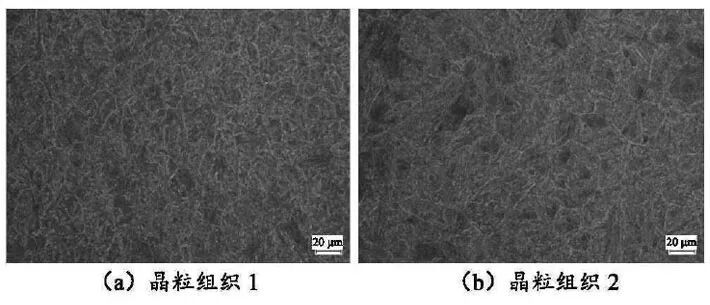

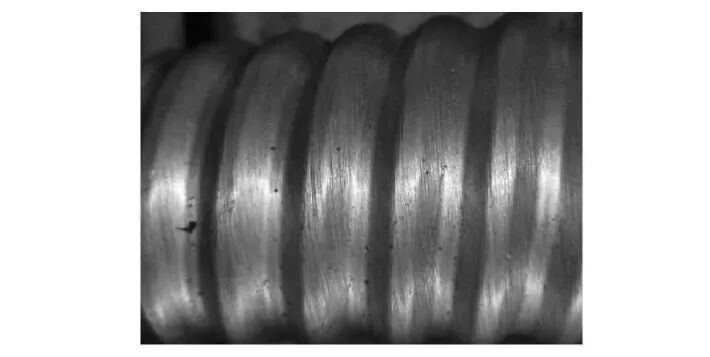

(1)原料。凿岩钎具大多使用钢材制钎,原料质量对产品质量具有重要影响。如果原料本身存在缺陷(如脱碳、氧化、裂纹等),那么经过渗碳热处理后,缺陷会被放大,从而影响产品热处理效果,导致产品在使用过程中出现质量问题。原料外表面缺陷组织如图1所示,为重型钎原料在轧制过程中外表面氧化皮被挤压进钢材造成;原料外表面裂纹组织如图2所示;原料本身组织晶粒尺寸对产品质量有重要影响,重型钎原料不同尺寸的晶粒组织如图3所示。

(2)软化(锻造)退火。锻造质量对产品质量具有一定的影响。锻造表面裂纹如图4所示,锻造R39X1830MF钎杆时,发现两支坯料头部存在裂纹,随后在同一支杆体上连续切取3节试样进行热顶锻,顶锻后均有裂纹产生。

(3)机加工。机加工是确定钎杆外形尺寸、结构的关键工序。钎杆表面质量对钎杆热处理性能具有重要影响。在机械加工过程中,钎杆表面会有残余应力出现,可能使钎杆在热处理过程中产生变形。粗糙表面、划痕、刀纹等易使热处理过程中产生裂纹,造成钎杆在凿岩过程中出现应力集中的现象,致使钎杆早期失效。钎杆螺纹表面划痕如图5所示。

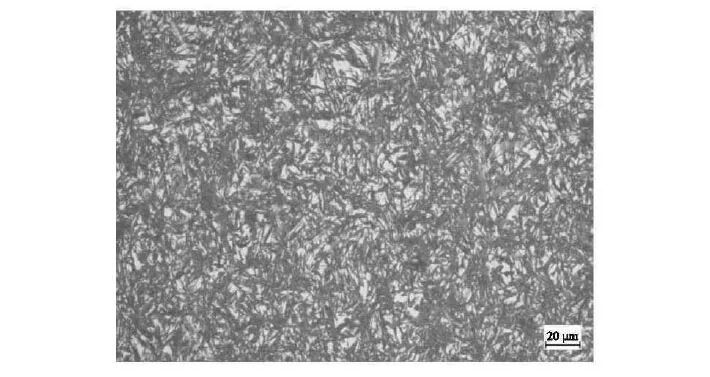

(4)渗碳热处理。渗碳的目的是提高钎杆表面硬度、耐磨性及疲劳强度,同时使心部具备良好的軔性。渗碳热处理工序是钎杆生产的关键工序,也是对质量影响较大的工序。热处理工艺、热处理设备、热处理操作等均会对钎杆热处理质量造成影响。钎杆渗碳热处理质量控制的关键是控制加热质量和冷却质量,通过正确制定工艺、合理选择设备、准确操作及严格检验,控制热处理质量。在渗碳过程中,渗碳碳势控制是关键,稳定的碳势控制对钎杆组织有重要影响,渗碳碳势控制波动较大会造成钎杆渗碳后,表面马氏体及残余奥氏体组织多且粗大。钎杆表面的马氏体及残余奥氏体组织如图6所示。热处理工艺是由热处理设备实现的,钎杆渗碳热处理质量主要取决于热处理设备,受设备密封性、保温性、炉温均匀性及炉温控制、气氛控制、炉内循环等的影响显著。

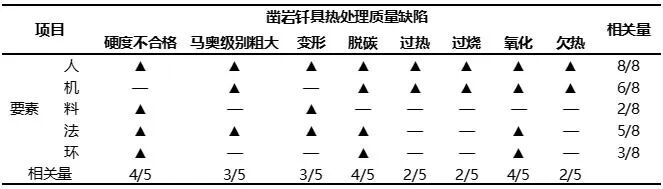

5 凿岩钎具热处理与质量管理五要素的关系

凿岩钎具质量管理五要素(人、机、料、法、环)不是相互独立的,往往彼此联系,相互作用。凿岩钎具热处理质量缺陷与五要素的相关性如表1所示。

6 凿岩钎具热处理质量管理措施

(1)管理人员和设备。热处理质量缺陷与人、机的相关性最大,其次是热处理工艺(法)。因此,热处理质量管理的关键是对人员和设备进行管理。相关单位先要尊重客观规律,发挥职工的主观能动性,从人员情绪控制管理着手,对职工情绪做好引导和管理,以便为后续工作奠定基础。同时,让相关职工拥有良好的沟通渠道和展示自我的平台,发表自己的见解,展示自己的能力,进行合理的情绪管理,从而调动职工的积极性,激发集体荣誉感。

(2)做好原材料质量管控。相关单位要想做好凿岩钎具产品热处理质量管理工作,需要从原材料质量管控着手,严格把控钢材质量,为凿岩钎具选择合适的专用合金钢;建立原材料检验标准,检验指标包括化学成分、晶粒度、低倍组织等;做好原材料标识和追溯管理。同时,加强热处理工艺控制,制定科学严格的热处理工艺规范,明确加热温度、保温时间、冷却介质及冷却方式等关键参数;针对不同规格的产品制定差异化工艺,采用先进的热处理设备(如可控气氛炉、真空炉等),配备精准的温控系统和记录装置。此外,加强工艺过程监控管理,实时记录温度曲线、冷却速率等,定期校验设备仪表精度,做好设备维护保养工作。

(3)建立系统的质量检测体系。制定全面的检测项目,如硬度检测、金相组织分析、力学性能测试等;实施多环节检测,包括热处理前检测、热处理过程抽检及成品全面检验。

(4)加大人员培训力度。要想做好凿岩钎具产品热处理管理工作,要配备专业的热处理技术人员,加大人员培训力度,定期开展工艺和质量控制培训,以增强职工的质量意识,提高自身技术水平;建立持续改进机制,完善质量问题追溯系统,定期分析质量数据,寻找改进机会;学习行业先进技术,不断优化产品工艺。

7 结束语

凿岩钎具热处理质量管理工作需要从原材料质量控制着手,进行全流程管控,采用制定合理的热处理工艺、使用稳定的热处理设备等措施,以提高热处理工艺的质量。相关单位在凿岩钎具热处理质量控制及管理工作中,须从实际出发,尊重设备客观规律,充分发挥职工的主观能动性,以提高凿岩钎具产品的热处理质量,满足用户的需求。