COP 1838 型凿岩机常见故障分析及预防

0 引言

镜铁山矿桦树沟井下深孔工序主要掘凿设备均配备COP1838型凿岩机。作为深孔台车的核心部件,其运行状态直接影响钻孔质量、掘凿安全、钻孔效率及维护成本等各方面。为确保COP1838型凿岩机高效安全稳定运行,本文重点论述其故障诊断及预防。

1 COP1838型凿岩机结构组成及工作原理

1.1 凿岩机组成

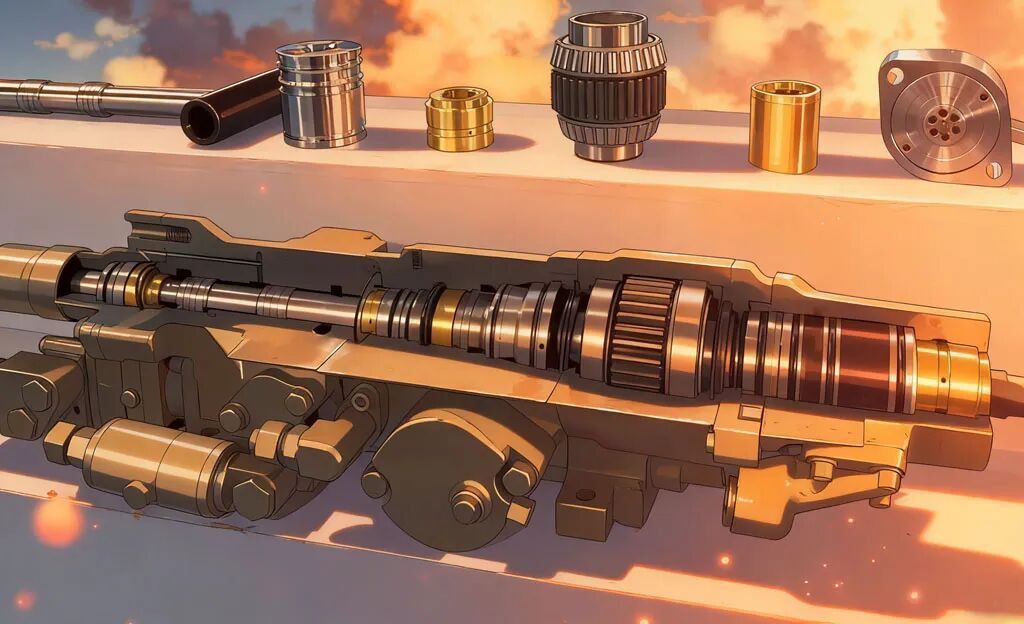

COP1838型凿岩机主要由机头、齿轮箱、中间体、缸体、柄体、冲击活塞、回转马达、穿条螺杆及蓄能器等部分组成。

1.2 凿岩机工作原理

高压油经由高压蓄能器进入活塞缸体,在换向阀芯的自动调控下,切换高低压液压油方向,推动冲击活塞做持续性的高频率(54Hz)往复运动。在高压油的作用下冲击活塞击打钎尾,通过钎尾及钎杆,将冲击能传递至钎头,对岩石进行破碎。冲击活塞击打钎尾的同时,自身产生反作用力,为降低反冲击力对凿岩机造成的振动损伤,由钎尾止推环、低压蓄能器和缓冲活塞共同组成缓冲系统。

当冲击活塞打击钎尾后,钎尾反弹回来的力推动钎尾止推环,止推环推动缓冲活塞向后移动,经过两级缓冲,后部液压油吸收其压力后由低压蓄能器进行释放,有效达到缓冲作用。液压旋转马达提供旋转力,在传动轴的配套作用下实现扭力向齿轮箱的传递,然后经由驱动套传递至钎尾,钎尾带动钎杆及钎头做出旋转运动,由钎头对岩石进行磨削,并将岩粉排除。钎尾润滑油由压缩空气带动,在润滑油道依次通过,于凿岩机内部分散,到达各个润滑面。

2 常见故障原因分析及预防

2.1 蓄能器故障

2.1.1 故障分析

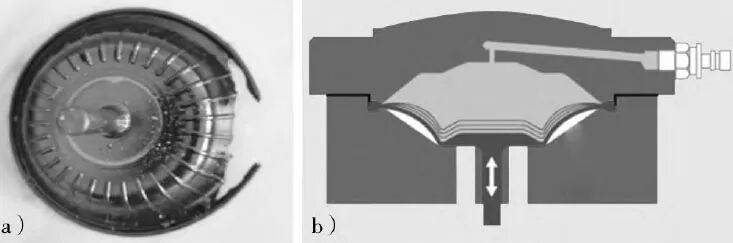

(1)蓄能器隔膜易破损(图1),主要原因是高压蓄能器充装氮气压力高于90~100bar(1bar=0.1MPa),低压蓄能器充装氮气压力高于20~25bar。充氮压力偏高,隔膜所处位置临近蓄能器底部,此时会严重制约隔膜的活动空间,造成膜片活动空间减小;液压油被困在膜片和蓄能器底板间,渐渐形成小油袋;油袋逐渐的汇聚,使高压液压油作用在隔膜薄弱部位,导致隔膜损坏(图2)。

(2)蓄能器外壳破裂,主要原因为:①液压油劣化变质,造成蓄能器外壳腐蚀;②液压油内有小气泡,造成外壳气蚀严重;③蓄能器内气压不足,无法起到调节作用,导致液压油压力达到最大值,应力集中于蓄能器外壳。

2.1.2 预防措施

(1)氮气包隔膜损坏后,对氮气包解体,清洗其壳体,并用压缩空气吹净壳体内的气道,选择与氮气包壳体相匹配的隔膜;安装隔膜时,边缘部位与壳体吻合,在隔膜边缘涂上一薄层硅质油脂,避免安装损坏。

(2)安装蓄能器滑阀时,拧紧到力矩为70N·m;安装充氮嘴时拧紧到力矩为30N·m。蓄能器外壳安装拧紧力矩在300N·m左右。

(3)给氮气包充装氮气时,在氮气瓶侧安装压力表,严格按照高压蓄能器90~100bar的压力充装,低压蓄能器按照20~25bar的压力充装。

2.2 冲击活塞故障

2.2.1 冲击活塞气蚀故障

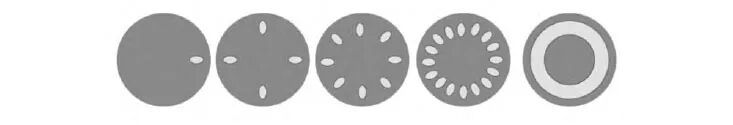

(1)故障分析:冲击活塞在运行中出现气蚀现象(图3),轻微的气蚀不影响凿岩机正常运行;但是若冲击活塞密封区域气蚀严重,表面粗糙,将破坏斯特封,出现窜油,导致凿岩机液压油泄漏。产生气蚀的主要原因为:①凿岩机长期在低推进压力下运行,冲击活塞产生的冲击力不能及时传导至岩石,产生的反作用力较大,液压油内形成微小气泡,造成冲击活塞及缸体气蚀;②推进压力过低,使得缓冲活塞向前运行,冲击活塞与钎尾的冲击位置前移,冲击活塞的行程变长,导致冲击活塞和换向阀的换向时间与其设计的时间不匹配。

(2)预防措施:操作人员根据岩石硬度,随时调整深孔台车液压系统推进压力,避免在软岩区域,凿岩机长期高冲击、低推进压力下运行。另外,在岩层破碎区域凿岩作业时,勤洗孔,防止夹钎后频繁反打造成的冲击活塞气蚀。

2.2.2 冲击活塞断裂故障

(1)故障分析:冲击活塞密封面破损拉伤(图4),通常原因为:①液压系统运行时产生的铁屑等杂物随液压油进入凿岩机;②从凿岩机外部进入到活塞密封面和缸体之间的矿渣以及钎尾、四棱套损坏掉落的颗粒物等,在冲击活塞高频率往复运动时造成卡塞,引起拉伤。

冲击活塞断裂(图5)通常原因为:①穿条螺杆安装错误,造成凿岩机缸体及齿轮箱未能精确对中,冲击活塞在缸体内高频率快速往复运动时,受到径向的作用力,导致断裂;②长时间别钻杆冲击,冲击活塞局部温度迅速升高,发生形变,冲击活塞与缸体发生卡死,在高冲击压力作用下断裂。

(2)预防措施:①定期检查回油滤芯及回油背压,发现异常及时更换液压油和滤芯;②更换钎尾时,检查凿岩机内是否有小颗粒杂物,一经发现需及时解体检修凿岩机;③检修凿岩机时,疏通润滑油道,正确安装穿条螺杆,两根穿条螺杆的螺母交替拧紧直到扭矩为350N·m;④规范操作,严禁别杆冲击,出现跑孔现象时,及时调整推进梁及上下顶撑油缸,消除别杆后凿岩。

2.2.3 冲击活塞打击端掉块故障

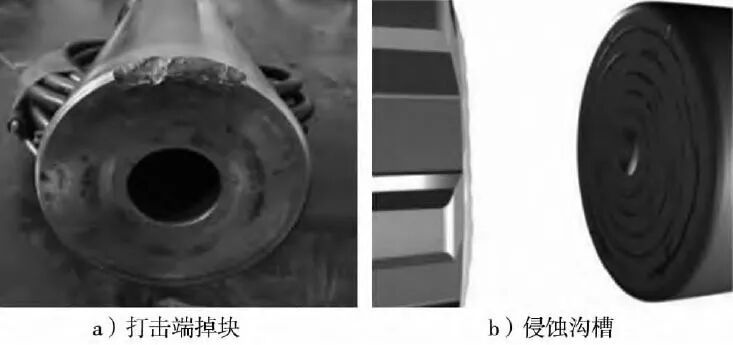

(1)故障分析:冲击活塞打击端掉块(图6a))可能原因有:①打击面与钎尾端部间的钎尾润滑油过量,在打击面上因润滑油侵蚀形成沟槽(图6b)),在长时间冲击过程中因疲劳裂纹发生掉块;②钎尾润滑油缺失,冲击活塞打击面与钎尾端部无油膜保护,刚性冲击造成冲击活塞打击面破损掉块。

(2)预防措施:钎尾润滑油在凿岩机运行中起着重要作用,为避免钎尾润滑油缺失,每班应检查气与润滑油从钎尾和前导套之间,以及前端的孔中排出情况,同时检查润滑油箱中的油位,如果润滑系统的油已经用尽,在注油后必须进行排气。另外可通过设置钎尾润滑油脉冲泵为每分钟20~25脉冲,空气压力为5bar,避免润滑油过量造成的侵蚀沟槽。

2.3 穿条螺杆故障

2.3.1 故障分析

穿条螺杆将凿岩机的机头、齿轮箱壳体、中间体及缸体各个部件彼此紧密安全的固定在一起,用于保证各部件的同心度。穿条螺杆承受着凿岩过程中由于严重振动而产生的高脉冲应力,可能存在的故障有断裂、螺纹损伤以及轴向拉伸等。

产生以上故障的原因主要是穿条螺杆没有被正确加载拧紧:①穿条螺杆与螺母因凿岩机作业振动而变松,没有在固定的周期内重新正确地紧固,导致凿岩机各部件同心度丢失,高冲击作业时各部件间存在剪切应力,造成穿条螺杆断裂;②穿条螺杆和螺母之间有矿粉颗粒等杂物,或螺纹腐蚀而导致卡死,在这种情况下,即使按照拧紧力矩拧紧,也不会产生足够的加载力,所以导致疲劳失效。

2.3.2 预防措施

(1)按照凿岩机维修技术标准要求,每小时400冲击,对凿岩机解体检修,每次大修,必须更换穿条螺杆、螺母和垫片。

(2)严禁将新旧穿条螺杆混合使用,如果在日常更换钎尾时,发现穿条螺杆严重锈蚀或者有裂纹,应该及时更换两根穿条螺杆。

3 结束语

本文主要分析COP1838型凿岩机中氮气包、冲击活塞及穿条螺杆的常见故障以及可能存在的故障原因,并有针对性地提出了有效预防措施,旨在严格按照凿岩机维护保养要求,定期对凿岩机解体、清洗后维护保养,及时消除小的缺陷与隐患,避免故障扩大,使凿岩机内部部件损坏加剧,造成更大的经济损失以及因凿岩机损坏导致的后续停产等一系列问题。