新意法在复杂地质隧道中的开挖支护施工应用研究

由于我国幅员辽阔,铁路建设面临地质条件复杂多变、环境条件恶劣等不利因素,部分地区存在的三高(海拔高、地应力高、岩温高)、四多(活动断裂多、岩爆多、软岩大变形多、地震多)、五难(地质勘察难、辅助坑道难、大临工程难、弃渣难、物质保障难)等铁路建设特点。在如此环境下研究隧道机械化施工,实现机械化作业代替传统人工作业、减轻劳动强度和提高作业效率十分必要。

欧美发达国家隧道施工的机械化程度相对较高,基本实现了施工全过程的机械化,从隧道开挖、初支护、钻孔注浆、施作支护锚杆、喷射初衬混凝土、出渣、衬砌等各施工工序都配置自动化、机械化及智能化施工作业生产线,自动化程度较高,且配套完整,隧道施工作业人员每班仅8~10人。国外隧道施工硬岩出渣及运输作业生产线与国内基本相同,初期支护拼装拱架作业线基本实现机械化。

目前,我国隧道施工自动化、机械化及智能化施工设备配套技术能力水平、施工配套的装备及自主研发和生产的设备仍处于隧道施工自动化前期,整体技术和生产仍与国际先进水平有一定差距。国内隧道施工以新奥法施工的采用钻爆法为基础,自动化、机械化施工技术体系应用不够成熟,与国际先进施工的设备配套相比,隧道机械化的关键技术尚未取得新突破,施工进度差别大,事故隐患多;大多软岩和围岩较差的隧道仍采用三台阶或核心土法进行作业,主要依靠施工作业人员使用小型钻孔及爆破,工序多且时间长,工效低,支护困难,施工安全风险高,且难以形成自动化和机械化作业。

文章以格鲁吉亚新意法设计的隧道为研究对象,深入探讨以新意法施工的隧道在开挖和初支时,如何利用大型机械化提高施工工效,主要分析了以新意法施工的隧道采用多功能钻机、多臂凿岩台车和湿喷机械手等大型机械组合完成隧道开挖及支护施工,对提高隧道施工工效的作用。通过现场施工质量、安全、成本及劳动保护等方面的分析与实测,研究其施工工法,提高施工工效,改善施工环境,降低施工人员工作强度,同时总结大型机械化施工工法,为其他铁路工程处理大变形、突泥涌水及断裂层等不良地质围岩段,提供大型机械化施工经验和方法。

1 工程概况及地质情况

1.1 工程概况

如图1所示,E60-F3标(E60高速公路Khevi-Argveta路段)位于格鲁吉亚中西部(GAMKRELIDZEI.P.),位于大高加索褶皱系统南部斜坡(北部)和小高加索褶皱带(南部)之间的外高加索山区。外高加索地块由1个水晶基底构成,暴露在洛基、赫拉米和朱鲁拉地块上,与泽莫伊梅雷蒂高原(Zemo Imereti Plateau)重合。

其中,1号隧道右线长873.5m,左线长925.8m,左右线间距为24~30m,为分离式中长隧道;2号隧道右线长1605.33m,左线长1608.5m,左右线间距为24~30m,为分离式长大隧道;3号隧道右线长303.47m,左线长222.98m,为分离式短隧道;4号隧道右线长652.49m,左线长710.5m,为分离式中长隧道。隧道地质为第四季沉积岩覆盖层下伏强风化花岗岩,仰坡第四季沉积岩覆盖层较厚,稳定性较差;出口端地质为第四季沉积岩覆盖层下伏强风化花岗岩,覆盖层很薄,边仰坡稳定性较好,但容易掉块落石。隧道洞口段地表大气降水形成的面流可顺坡漫流,洞身山体植被茂密,水土保持较好。

1.2 围岩地质

隧道隧址区主要围岩为中、强风化花岗岩及少量片麻岩,洞口浅埋段为砾质岩、碎石土及强-中风化花岗岩;隧道开挖区域存在断层破碎带。典型隧道围岩情况如图2所示。

根据隧道所处的工程地质条件,按新意法原理根据围岩特点进行隧道结构和支护设计,以强初期支架加强围岩本身稳定性;隧道初期支护以锚杆、喷射钢纤维混凝土、钢拱架组成综合防护体系。

2 新意法理念设计的隧道特点

该项目隧道采用新意法理念进行设计和施工。其原理为通过对掌子面-超前核心土和隧道围岩进行预加固和加固,提高掌子面-超前核心土和隧道围岩的自稳性,从而实现隧道安全、快速、全断面施工的目的。预加固和加固处理的掌子面-超前核心土和隧道围岩,与其周围岩体相比,形成弹性模量较高的刚性体。此时隧道开挖就类似于在刚性体中进行卸载,理论上不会出现变形,也不会存在施工风险。因此,新意法理念设计的隧道可以实现岩土的变形控制,最终实现隧道安全、快速、全断面开挖。

洞身开挖设计根据ADECO-RS法(“岩土控制变形分析法”)进行,岩土控制变形分析法可将隧道洞口的稳定性与隧道工作面变形的控制联系起来。注意事项是:挖掘介质的变形发生在隧道工作面的变形之前,在所谓的超前核心土中发展,并沿着隧道腔继续变形。不同的位移程度称为挤压、前期收敛和收敛。

隧道施工开挖总体上要求采用弱爆破或机械开挖,以超前小锚杆支护+钢拱架或桁架+喷射钢纤维混凝土形成支护体系,此支护措施能够减小或主动防止围岩变形。隧道在做好超前支护、控制好超前核心土的条件下进行全断面掘进。二次衬砌仰拱和仰拱回填层应紧跟开挖面,在初期支护落底后须及时施作,然后及时施作二次衬砌;二次衬砌距离开挖面的距离符合设计要求,如图3所示。

3 新意法隧道施工大型机械配置方案

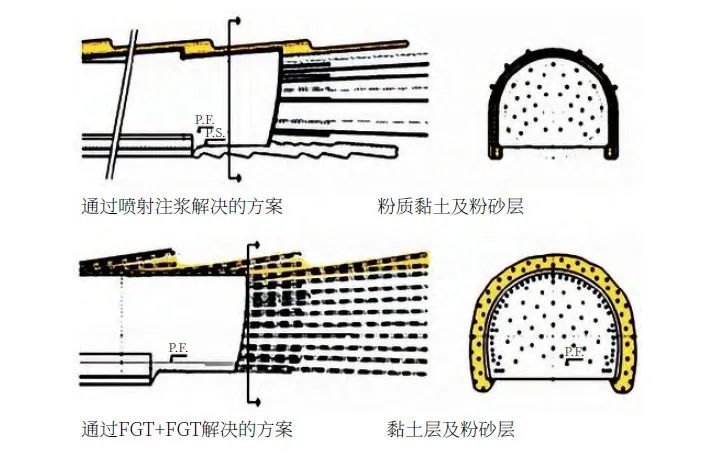

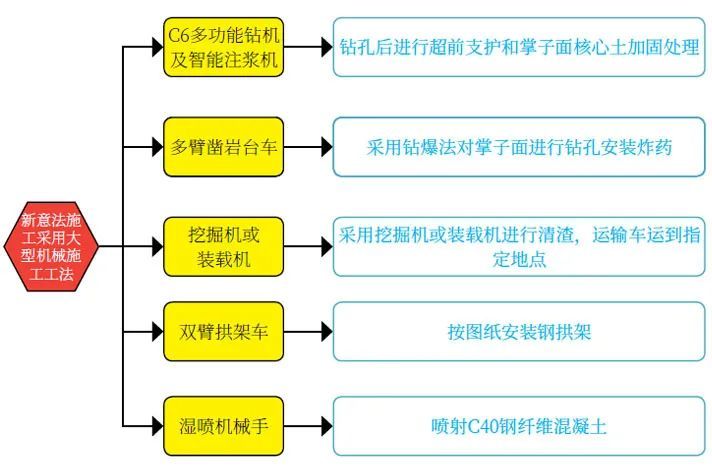

由于该项目隧道施工采用新意法,与国内普遍使用的新奥法在理念上存在本质区别。为满足适应于新意法施工隧道对掌子面超前核心土和围岩进行预加固和加固,研究适用于断层、软岩变形及突泥涌水等不同地质条件下的矿山法隧道钻爆开挖集成设备,按照“机械化、信息化、工厂化、专业化”四化建设的要求,实现隧道机械化快速施工,按照大型机械化配套的理念,在掌子面预加固、钻孔爆破、出渣运输、初期支护等隧道开挖和初支作业线方面进行了机械化配套施工,以机械换人,以机械减人,降低施工风险,提高施工工效。结合新意法施工理念及围岩地质情况,采取如图4所示的机械配置方案。

4 施工工艺要点

4.1 超前核心土和围岩预加固施工技术

掌子面采取玻璃纤维锚管注浆超前固结。采用多功能钻机钻孔,锚管布设范围、长度及间距按设计布置。玻璃纤维管应采用玻璃纤维强化过的热硬化聚酯树脂制造,用多功能钻机钻孔,钻孔直径比钢管直径大2~4cm,打入超前锚管,长度不小于钢管长度的95%。安设超前锚管后,用塑胶泥封堵孔口及周围裂隙,必要时在锚管附近及工作面喷射混凝土,以防止工作面坍塌。

注浆采用水泥浆,48h后最小强度≥最小强度。开挖过程中应检验浆液渗透及固结状况,并根据压力-流量曲线判断注浆效果,及时调整注浆方案。注浆量达到设计注浆量且注浆压力达到设计终压时,可结束注浆。注完浆的钢管要立即堵塞孔口,防止浆液外流。锚管安装完毕后,应对开挖工作面进行喷射混凝土封闭,厚度5~10cm,封闭范围为开挖工作面及邻近开挖工作面3m范围的环向开挖面,如图5所示。

4.2 多臂凿岩台车开挖技术

该标段内隧道存在浅埋、断裂层带,在隧道开挖过程中需要严格控制爆破振动效应,因此采用微差控制爆破。该爆破方式是以不同段位的起爆雷管,以ms计的时差依次按爆破顺序起爆掏槽眼、辅助眼、周边眼。经调研,采用阿特拉斯Boomer282双臂凿岩台车施工,钻臂长度6.49m,凿岩机可覆盖宽度7.69~9.35m(直径),高度5.98~6.73m,在隧道内设备1次性定位后,钻杆覆盖面积为53m²,可实现360°旋转及精确定位。

开挖采用两台阶法,上台阶高度6.5m,开挖断面面积约为61m²,单循环进尺3.6m。炮眼总数112~116个,每循环炸药使用量180kg,炸药单耗0.82kg/m³。周边眼及辅助眼炮眼深度3.8m,掏槽眼深度4.0m;钻孔数量112~116个,钻孔总用时174min。周边眼平均1.5min/3.8m,41个;辅助眼深度1.5min/3.8m,59个;掏槽眼深度2min/4m,12个;钻孔平均功效2.45m/min,钻1m孔约用时24.5s。

使用双臂凿岩台车掌子面只需2人同时作业,而使用常规人工钻孔工艺则需12人同时作业。从施工风险管理角度来看,采用双臂凿岩台车钻孔的施工风险大大低于常规人工钻孔工艺。双臂凿岩台车施工现场如图6所示。

4.3 钢拱架施工技术

该隧道A型截面为双拼IPN160组合工字钢架,B型截面为双拼IPN180组合工字钢架,每两榀单元钢架通过同型号工字钢风撑连接成1个组合钢架,单元钢架中心距29cm。组合钢架间,采用Ф24钢筋勾连焊接在钢架内的60mm×60mm×6mm角铁上,连接成整体。

施工时,先抓取并运输钢拱架。钢拱架按设计要求预先在洞外结构件厂加工成型。采用机械型钢进行点动,通过机械和自动识别功能可自动调整姿态,实现钢拱架在空中的自动化对接,施工人员在操作平台中需进行螺栓连接拱架接头端板,如图7所示。

4.4 隧道喷射混凝土施工技术

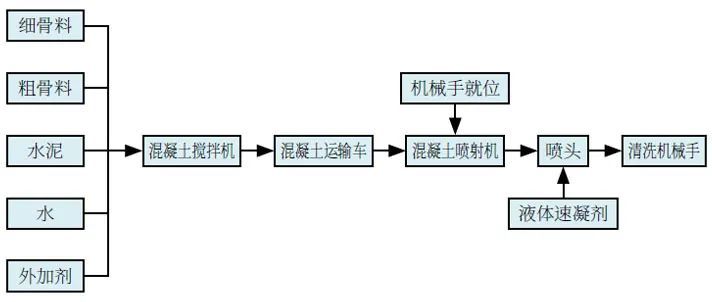

喷射混凝土应保证和围岩的密贴和黏结力,因此,作业前应采用风、水对岩面进行清洗。受喷面有渗漏水时,要预先进行处理,喷嘴与岩面垂直,距受喷面1.5~2m。开挖后及时初喷,出渣后及时复喷。喷射混凝土分层进行。对超挖较大部位,喷射混凝土时应重点监控,防止初支背后形成空洞。机械喷射手喷射要适当,根据回弹量情况调整喷速。施工工艺示意图如图8和图9所示。

5 实施效果

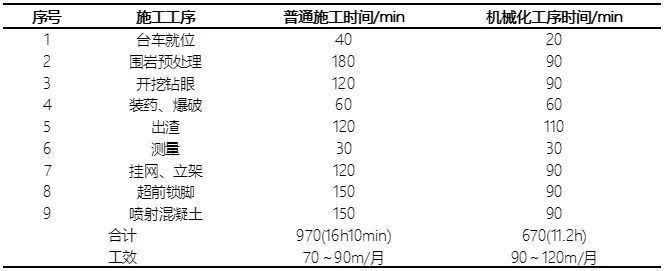

如表1所示,以新意法施工的隧道开挖及初支施工中采用大型机械组合进行施工,发挥了双臂凿岩台车的多功能集成优势,通过信息实时共享,实现了隧道施工信息化管理;减少了劳动力的投入,降低了人员的劳动强度;通过机械控制开挖,降低了人为因素导致的钻孔误差,施工质量得到了提升;增大了施工人员距掌子面的作业距离,保障了人员安全,降低了施工风险;改善了作业环境,保障了人员职业健康;实现了初期支护快速封闭成环,减小围岩变形。

6 结束语

文章全面系统地介绍了新意法的基本理论,总结了预加固措施在国内外的研究及应用现状,并结合国外新意法施工的隧道,应用新意法预加固原理,采用全断面开挖和微台阶具有施工速度快、经济效益高等优点,适用于围岩软弱、破碎段。文章具体对机械化作业进行了研究和分析,总结出了新意法施工的隧道在开挖及初支施工中运用先进的机械组合的施工工法,并在该项目处理断裂层及涌水段,取得了良好的质量和安全效果。