山岭长大隧道机械化施工及适应性改造技术研究

0 引言

近年来,我国铁路工程发展迅猛。截至2022年底,铁路营运里程已达15.5万km,投入运营的铁路隧道数量达17873座,总长度达21978km。在山岭地区,隧道不仅能克服地形和高程障碍,还能改善线形、缩短里程、节省时间,并减少对植被的破坏。

随着铁路建设需求的增加,工期压力不断加大,机械化设备在铁路建设中的应用也逐渐增多。许多学者开始将研究重心转向铁路隧道机械化施工领域,希望通过研究创新进一步提升施工效率和质量,以满足铁路建设需求。田雪豪等调研分析了隧道工装施工中常见工法缺陷,整理形成了一套适用于运营铁路隧道套衬施工的机械化装备及施工组织方案,并在某高铁隧道修建过程进行应用,具有良好的经济和环境效益。余辉整合了公路隧道机械化施工技术,实现公路隧道机械化施工中的数字化管理,确保隧道施工的经济性和安全性。何钰江等为适应电缆隧道机械化施工对污染治理的特殊需求,通过现场试验形成了电缆隧道机械化施工环保系列技术,为电缆隧道的绿色施工提供了工程借鉴。张晓东等以阿联酋某铁路隧道为工程依托开展成套设备机械化快速作业系统化研究,形成了基于各级围岩的快速作业施工工法,促进了隧道的安全快速施工。

以上研究为本工程机械化工装施工奠定了良好基础,但上述研究成果对本工程长大隧道机械化施工适用性不强,因此本文依托珠肇大顶隧道开展长大山岭隧道机械化施工及适应性改造,以期为类似工程提供指导。

1 工程概况

珠肇高铁大顶隧道总长度2601m,为单洞双线隧道,隧道断面面积140~155m²,围岩从Ⅲ级到V级均有分布,其中Ⅲ级围岩655m,Ⅳ级围岩780m,Ⅴ级围岩1106m。隧道入口DK58+958~DK59+100段地势较平坦,地面相对高差为16m,此段埋深较浅,最大埋深17m;入口接路基工程,出口接连续梁桥台,地势陡峭,线路附近多为树林、陡壁,植被茂密,无道路相通,交通不便,隧道最大埋深265m。本文依托珠肇高铁大顶隧道工程对隧道标准化施工工艺机械化发展及传统施工技术的改造优化进行深入分析。

2 机械化施工标准化工艺

2.1 开凿设备

钻爆法是目前我国铁路隧道的主要修建方法,以往铁路隧道的开凿主要采用人工钻爆,存在机械化施工水平低、施工人员需求多、劳动强度大、风险事故难以控制及施工环境恶劣等问题。此外,采用传统人工钻爆方式下的定位精度、成孔质量均存在较大误差,易出现超挖、欠挖、锚杆布置错误等现象,对隧道整体施工造成巨大隐患,本工程采用智能会凿岩台车用于隧道开凿施工。

2.1.1 三臂凿岩台车

三臂凿岩台车按动力主要分为机械式和液压式,液压式凿岩台车相较于机械式凿岩台车作业效率高、耗能低,同时噪声更低、振动更小,有利于改善施工环境,如图1所示。

三臂凿岩台车配有可旋转的3只钻臂,大臂俯仰角度可达60°~-30°,摆动角度45°,配有全密闭驾驶室及故障警报系统。台车只需4~5名操作手,采用计算机控制系统,开凿前通过扫描仪实现凿台车精准定位,预先输入围岩等级及钻眼设计位置后,可根据系统确定路径进行自动钻孔,从而实现智能化施工,其施工工艺为:准备环节→定位→钻爆施工→通风降尘→排除石渣→施工质量验收→循环施工。

2.1.2 自行式仰拱液压栈桥

仰拱栈桥适用于隧道仰拱开挖和混凝土浇筑施工,是隧道钻爆法施工中的重要机械设备。在隧道仰拱施工区域搭设仰拱栈桥,确保仰拱的安全施工、工料装运,避免隧道掌子面开挖受仰拱施工的影响,从而保证掌子面开挖、仰拱及二次衬砌施工等工序之间协同作业。

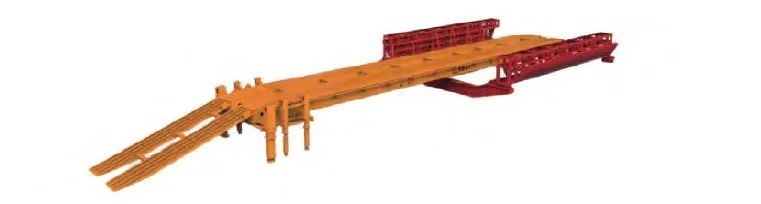

自行式仰拱液压栈桥采用模块化加工生产,拆装简单、安全可靠,按一次有效作业长度主要分为12,24,36m等3种类型。本工程采用自行式仰拱24m液压栈桥,如图2所示。

本工程所选用液压式栈桥总长度40.6m,额定荷载600kN,通过宽度3.64m,有效施工区域长度方向24m,可同时满足12m仰拱浇筑及下一模仰拱衬砌钢筋施工,做到施工工序有效搭接,避免工艺因素造成工序停滞。大幅度提升了施工工效,缩短了二次衬砌浇筑成环时间。自行式仰拱液压栈桥与传统栈桥对比如表1所示。

2.2 初期支护

1)混凝土湿喷机械手

按照喷射工艺,混凝土喷射设备可分为干喷机和湿喷机。在隧道内空气流动性较差的情况下,采用干喷机进行作业会导致隧道内粉尘浓度升高,进一步恶化环境。同时,由于难以控制水量,会影响混凝土成型质量,从而影响隧道的使用寿命。因此,目前很少在隧道内采用干喷机进行混凝土喷射施工。

本工程采用无线遥控操作湿喷机(见图3),只需2~3人即可进行混凝土的喷射作业。其最大喷射速度为40m³/h,最大出口压力可达7MPa,能保证混凝土喷射的连续性和密实度。

2)钻注锚一体化锚杆台车

传统的锚杆作业通常需经历多个独立的工序,包括风钻引孔、钻机钻孔、清孔、锚杆安装、注浆等过程。这种多工序间的相互干扰不仅降低了安装锚杆的质量和速度,也存在安全隐患。

钻注锚一体化锚杆台车(见图4)可在同一设备上按顺序完成钻孔、注浆和装锚杆3道工序。该台车操作高效,可在短短2min内完成5m深的钻孔、锚杆安装和注浆,确保施工质量符合设计标准。其智能自动操作能一键完成钻孔、安装锚杆、注浆等任务,自动识别锚杆施工图、准确定位支护位置,自动记录存储施工日志,并具备抓取网片、挂网等功能。

2.3 二衬施工

二次衬砌作为隧道工程的表层结构,具有隧道防水和美观的重要作用,同时对隧道周围岩体起支护作用。隧道二衬施工作为隧道工程最外层混凝土结构施工,其作业线包括:安装钢筋、混凝土浇筑、混凝土养护及衬砌质量检验等工序。传统二衬施工往往会造成混凝土质量不足、防水性能差,钢筋绑扎、止水带安装不符合标准、止水带切割混凝土、施工缝密实度不足、混凝土外观质量差等问题,对隧道工程的安全性和耐久性有极大影响。因此,智能化二衬台车、智能养护台车、二衬自动防水板铺挂台车等隧道二衬施工智能机械设备的发展已成为隧道工程发展的必然趋势。

1)智能化二衬台车

智能化二衬台车以液压升降油缸提供动力保证台车平稳横移,设有自行式轨道实现自动行走,系统可自动计算衬砌所需混凝土数量并实时监控浇筑过程参数,配备全液压布料机分区浇筑,采用高频振动技术确保混凝土振捣密实,并避免二次衬砌背后出现空洞,搭载红外线实时监测系统预警混凝土灌注情况,同时采用智能化信息传输系统实现数据实时传输。智能化二衬台车与传统台车相比,人员投入少、安全性高、混凝土浇筑质量好、可自动监测预警等。

本工程采用的智能化衬砌台车如图5所示,采用双浇筑系统实现混凝土分层逐窗浇筑。拱顶配备8个插入式振捣器,8个防脱空报警点及自动布料系统。有效解决了衬砌拱顶无法振捣的工艺缺陷,确保混凝土振捣密实,降低了衬砌拱顶脱空率,提升混凝土整体质量,保证隧道二衬施工质量满足要求。

2)智能养护台车

隧道养护台车作为隧道二衬施工的重要机械设备(见图6),具有结构多样性、自动化控制、安全稳定、功能完备等特点,其整体由轮胎行走机构、门架机构、维护平台、喷淋系统和自动化控制系统组成,该设备采用轮胎行走以提高稳定性、设置门架机构保证通行和安全、维护平台便于拱面维修、喷淋系统兼顾混凝土养护和除尘、自动化控制系统实现智能化施工,同时精准控制往返循环次数以保证养护效率。

2.4 隧道凿毛

隧道凿毛是隧道施工中的重要组成部分,通过隧道凿毛可显著增强隧道表面附着力,提高隧道防水性能,延长使用寿命。传统凿毛作业大多采用人工凿毛、风镐打毛、风砂枪等形式进行,作业效率低、施工环境差、劳动强度高、凿毛效果差、且对隧道表面混凝土造成的损失大。随着施工机械水平的提高,凿毛机因其安装简单、操作方便、作业效果良好,被广泛应用于隧道施工中。

多功能凿毛机主要由机体、凿毛头、动力系统、控制部分和运输装置等组成。可通过气动或电动作业,只需1名操作人员。凿毛机按工作方式可分为手推式、手扶式、手持式、机载式等。机载式凿毛机以挖掘机或桁架支撑,可实现全方位凿毛。

本工程应用YG-22机载凿毛机(见图7)确保电缆槽施工凿毛达到验收标准,凿毛深度0.5~30mm,宽度900mm,其中凿毛深度及宽度可根据设计需要变动调整。YG-22机载凿毛机以挖掘机为支撑,压缩空气为动力,操纵气动控制系统完成凿毛作业。相比传统人工凿毛表面凹点,效果良好,施工效率高,可与新浇筑混凝土良好结合,实现机械化凿毛。

3 隧道施工技术适应性改造

隧道施工影响因素复杂,工序繁多,为保证隧道安全高效施工,��少人为因素及人为不可控问题造成的施工质量缺陷,在发展隧道智能化、机械化施工设备的同时,应积极、合理地对传统隧道施工技术进行适应性改造。大顶隧道工程针对材料加工生产、超前支护、初期支护等工序施工技术进行了合理优化,极大地提高了施工效率、施工质量及施工安全。

3.1 超前小导管角度控制设备

超前小导管加固时将钢管打入掌子面周围岩体,由钢管注入水泥浆,使水泥浆渗入岩层,提高岩体黏结力,从而对周围岩体起到支撑作用。施工过程中导管参数、水泥浆质量、打入角度都会对支护效果产生严重影响。

超前小导管存在最优的外插角度,但现场施工中导管从已安装的拱架中部穿过往往会出现角度偏大和角度偏小的情况。导管外插角度偏大会影响超前支护的纵向长度,造成前后循环作业不搭接产生超挖现象,外插角度偏小易产生欠挖现象。因此,优化改进超前小导管施工技术,控制导管外插角度对隧道施工至关重要。大顶隧道工程对超前小导管技术进行改造,采用超前小导管角度定位卡具控制导管插入角度。

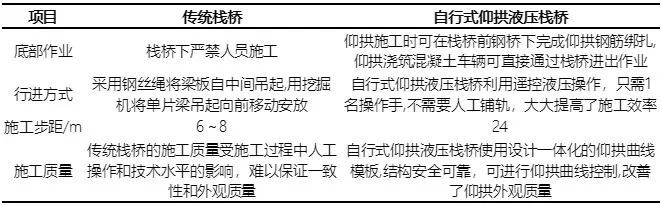

卡具采用长10cm、孔径为60mm的铁管和5mm钢板制作,铁管与钢板角度为15°。超前小导管角度定位卡具制作简单、操作简便、无需人工扶钻打孔、施工效率高、支护效果好。利用卡簧将卡具固定于拱架上,使卡具铁管与拱架预留孔位对齐,超前小导管由钢管插入岩体。施工效果如图8所示。

3.2 锁脚锚管角度控制设备

隧道初期支护锁脚锚管于钢拱架拱脚打入,与上部钢拱架焊接,进行注浆填充,形成锁脚锚杆-钢拱架受力整体,可在下拱架安装前代替下拱架承受上拱架传递荷载,发挥钢拱架初期支护的效果。锁脚锚管施工时下斜角度对隧道初期支护效果影响显著。

为确保隧道初期支护施工质量,避免人为因素导致锁脚锚杆下斜角度不符合设计要求,使锁脚锚管承载能力不足,造成隧道沉降量过大等问题。大顶隧道工程采用锁脚锚管角度定位卡具对锁脚锚杆下斜角度进行控制,如图9所示。

锁脚锚管角度定位卡具采用长20cm、孔径60mm的铁管和5mm钢板制作,铁管与钢板角度为45°。锁脚锚管角度定位卡具结构简单、操作简便、无需人工扶钻打孔、劳动强度低、施工效率高、拱架固定效果好。利用卡簧将锁脚锚管角度定位卡具安装在拱架上,利用钢管导向钻机杆头进行锁脚锚管施工。

3.3 喷射混凝土刮板

喷射混凝土技术以压缩空气为动力,喷射含有速凝剂的混凝土于岩体表面,以减少混凝土的凝固时间,从而确保掌子面的快速稳定,是隧道初期支护的重要支护手段。其具有施工效率快、混凝土强度高、支护效果好、节约材料等优势。喷射混凝土采用湿喷工艺,分为初喷和复喷两次作业进行,在隧道开挖后立即进行初喷混凝土,避免岩体长期暴露出现表层老化剥落。复喷混凝土于锚杆、挂网及钢架安装后进行,与锚杆形成喷锚整体支护形式,避免围岩变位。复喷作业时,喷射混凝土往往在钢架位置产生堆积现象,对喷射混凝土外观质量、强度等有较大影响。传统采用人工铲刀清理,施工质量低、安全风险高。

大顶隧道施工时在湿喷机械手喷头上安装喷射混凝土刮板清理湿喷时产生的混凝土堆积。结合湿喷机械手作业特点,采用4根φ22螺纹钢制作刮刀套管,作为刮刀与湿喷机械手喷嘴连接器,刮刀采用5mm钢板制作,宽10cm,长50cm,如图10所示。喷射混凝土终凝前,将刮板与湿喷机械手喷嘴连接,采用机械臂带动刮板沿钢架位置对喷射混凝土表面进行刮平,确保混凝土表面平整度。

3.4 排水盲管预留凹槽工艺

排水盲管是隧道防排水体系的重要组成部分。由环向、纵向及横向排水盲管组成,其相互连接组成排水系统。导排系统位于二次衬砌结构外侧,在进行二次衬砌混凝土浇筑时,模板位置需预留盲管管口,需将盲管割除后进行脱模,易对盲管口造成损坏。同时电缆槽施工时,需将排水盲管连通至侧沟,盲管连接部位须凿除外露盲管5cm进行对接,凿除过程易损坏排水管。

结合模板及后期盲管连接需要,大顶隧道工程于正仰拱模板上安装排水盲管预留凹槽,预留工装采用6mm钢板制作,如图11所示。

模具采用螺栓垫片与仰拱栈桥模板反压固定,可便于仰拱面割孔处理。二衬浇筑完成后,可先进行盲管位置脱模,避免仰拱整体脱模时对盲管口造成损害,同时减少后期人工凿除管口周围混凝土作业,确保排水管无损、降低劳动强度、施工便捷。

3.5 无砂混凝土块制作装置

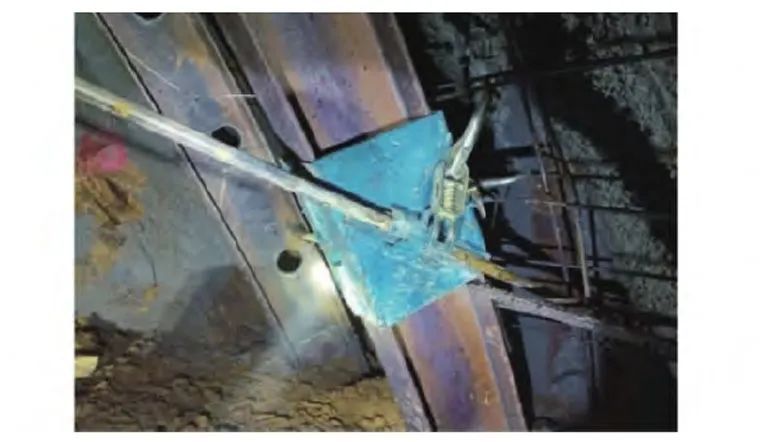

无砂混凝土又被称为多孔混凝土,由水泥、粗骨料和水拌合而成,形成以粗骨料包裹泥浆孔穴均匀分布的蜂窝状结构。无砂混凝土具有一定的强度和渗透性,透水性和过滤性能良好,可承受部分荷载,施工简单,节约材料。已大量应用于隧道防水施工中,主要安装于纵向排水管周围,并采用分块防水板对纵向排水管及无砂混凝土进行包裹固定。隧道排水施工中,无砂混凝土应均匀包裹于纵向排水盲管周围,截面尺寸要求严格。截面尺寸不合格会严重影响隧道整体防排水性能。

现场生产加工无砂混凝土截面尺寸难以控制,合格率低,需采用标准模具生产。本工程定制无砂混凝土块制作装置,确保无砂混凝土截面尺寸及质量符合要求,一套模具一次可加工5块混凝土,该装置如图12所示。模具中部设置30cm半截截面隔板,易于混凝土脱模,脱模后可从半截面处断开便于运输。两块混凝土模具采用对拉螺栓固定,每套模具3根。模具固定后在顶部浇筑无砂混凝土,采用木板刮平成型。无砂混凝土块采用定制装置标准化集中生产,可极大提高无砂混凝土合格率,施工效率高、操作简单、避免材料浪费、节约成本。

4 结语

本文结合朱肇高铁大顶隧道工程特点,配置了多种隧道机械化施工设备,如液压三臂凿岩台车、自行式仰拱液压栈桥、智能化二衬台车和二衬自动防水板铺挂台车等,分析了新型隧道配套设备的特点,在此基础上制定了隧道开凿、初期支护、二衬施工及隧道凿毛等成套长大隧道机械化工装工艺。通过机械化工装工艺大幅提高了施工效率,降低了劳动强度,同时改善了施工环境,保证了隧道工程的质量和安全。

针对大顶隧道施工时遇到的施工问题,进行针对性分析设计,提出了一系列适应性改造措施,主要包括:在拱架上设置超前小导管角度定位卡具控制导管插入角度,解决了小导管注浆时角度偏差问题;在湿喷机械手上设计制作喷射混凝土刮板解决湿喷时混凝土在钢架堆积的问题;针对排水盲管在施工中易损坏的问题,采用排水盲管预留凹槽工艺,在模板上安装预留凹槽,以便后续施工和保护排水管口;为了提高无砂混凝土块的生产效率和质量,引入定制的制作装置,标准化集中生产无砂混凝土块,从而提高了施工效率和成本效益。

通过隧道机械化施工和隧道施工适应性改造等措施提升了隧道施工质量,改善了工人作业环境,保证了隧道施工安全,对类似工程施工具有很好的示范意义。