基于智能施工装备的软岩水平层状岩大断面铁路隧道支护体系施工工法

0 引言

隧道工程经过多年研究发展,已经有了多种开挖工法,目前国内主要以新奥法为主,并且发展的较为成熟了。新奥法的要点是利用控制爆破,锚喷支护,与衬砌技术等手段,与岩石的力学理论结合而形成的一种施工工艺。主要包括全断面法、台阶法、CRD法、CD法等等方法。我国现已经存在一些在复杂环境下进行隧道开挖的案例,闫超平对某存在滑坡和岩堆等条件的隧道洞口进行研究,采用明洞外引、预加固桩、锚索框架梁和土钉墙等方法达到了治理的要求;邹宏卓等以珠海市某软土隧道为依托,采用CRD法、CD法开挖,支护中夹岩墙的方式,实现了隧道的安全施工。

随着科学技术的发展,智能技术的更新,智能技术目前广泛运用到多个方面,也包括工程建设方面。智能化建造、智能化施工已不再陌生,现在智能凿岩台车、智能衬砌台车等智能设备已经广泛运用到土木工程建设中来,这些智能设备运用于复杂环境,可以大大提高施工效率,是未来施工的一大发展趋势。郑万高铁是国内首条大型机械化施工、智能化建造的线路,为其他隧道智能化提供了参考价值,它的围岩智能分级系统能自动预测围岩级别,设计参数优化系统能给出支护参数的建议,智能施工系统和智能管理系统也大大解放了人力,实现了智能化。李力等通过在盾构隧道勘察过程中应用BIM技术将勘察成果信息智能化的方式,创建三维地质信息模型,可以比较直观、快速的查看地质结构特点,提高了勘察效率和正确率。

本文以西延高铁段隧道为依托在智能围岩识别、智能施工设备等智能技术的基础上,经过数值分析、方案比选等方法,提出了一种软弱水平层状岩的大断面铁路隧道支护施工工法,为隧道施工提供了有力的支持。本文针对这一工法展开了系统的介绍和分析。

1 工程概况

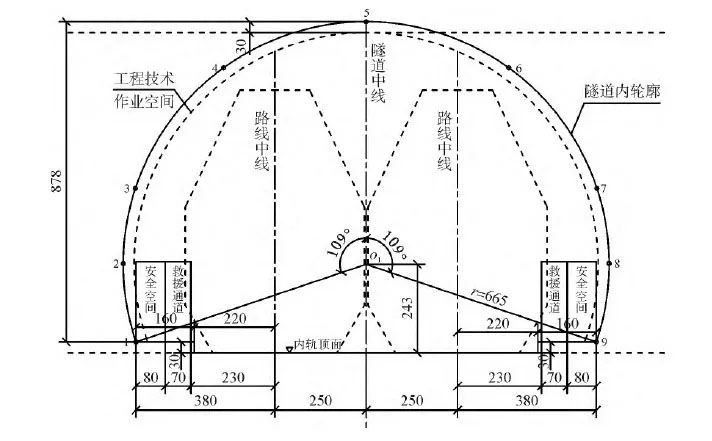

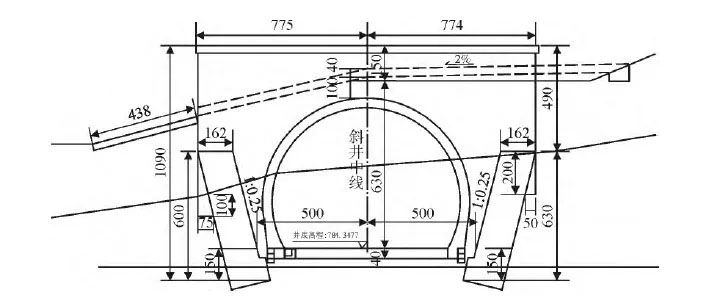

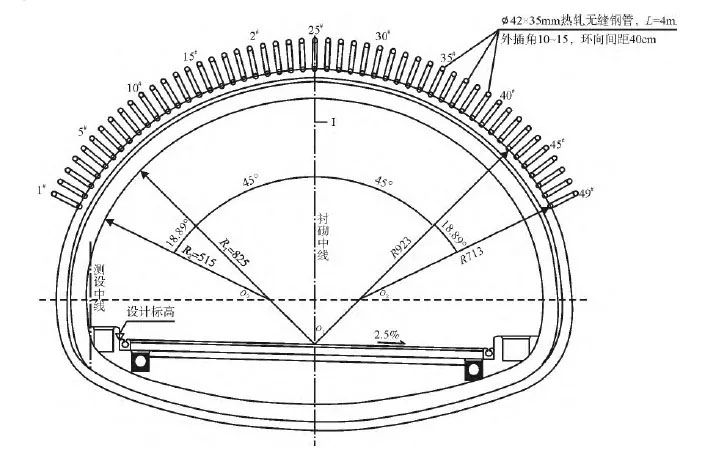

铜川隧道XYZQ-4标段位于陕西省铜川市境内,起讫里程DK93+170~DK117+000,整体地势由低向高。本标段桥隧总长22.95km。隧道内轮廓见图1,隧道模型斜井正通见图2。

本线隧道大范围存在水平岩层问题,水平岩层会严重影响隧道的快速施工。水平岩层易形成拱部掉块空腔,可能导致拱部失稳坍塌。安全风险大,极易形成大的超挖,且拱部水平岩层开挖后易松弛。在水平层状岩的条件下施工是一巨大难题,也是本文需要重点解决的问题。

2 方案比选

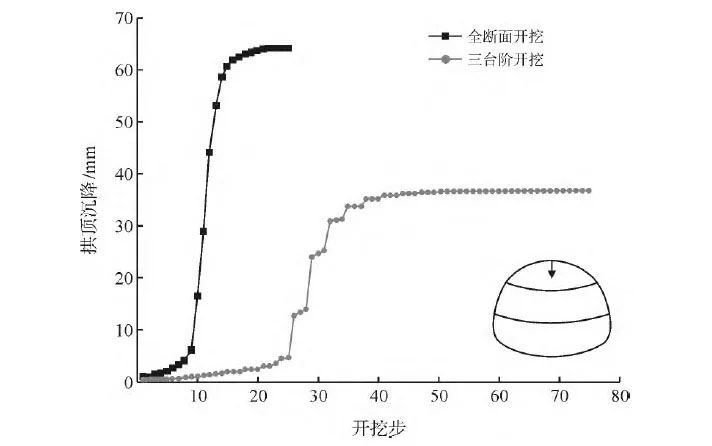

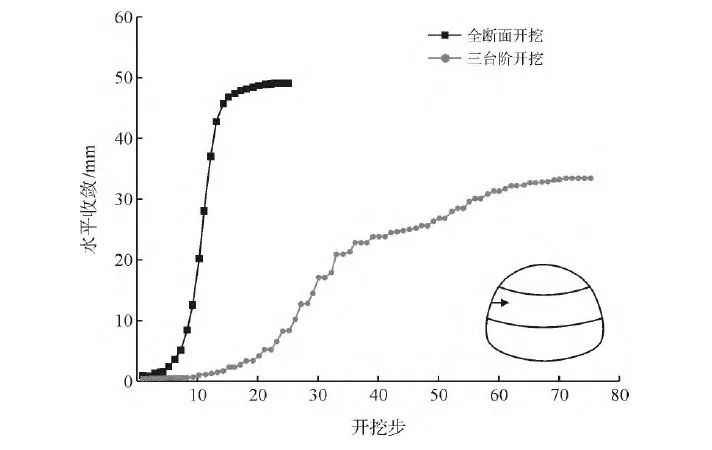

这里采用全断面法与三台阶法进行对比,采用数值模拟软件进行施工过程模拟。

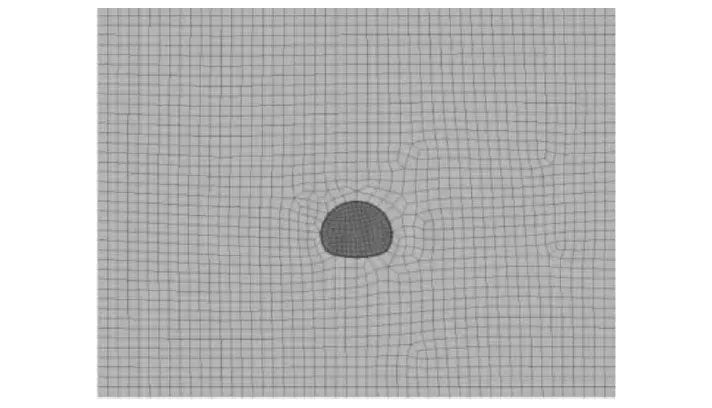

建立模型时简化模型,取隧道埋深为50m,模型尺寸为100m×80m×50m。模型四周施加法向约束,模型顶���为自由边界,数值计算服从摩尔库伦强度准则。

围岩参数根据铜川1号斜井地质素描资料和TB10003-2016《铁路隧道设计规范》进行选取。选取四级围岩,其中围岩重度取28.6kN/m³,变形模量取18.6GPa,泊松比取0.22,粘聚力0.2MPa,内摩擦角50°。初支喷混弹性模量取25GPa,厚度取20cm,泊松比取0.2,密度为2500kN/m³,划分网格后得到模型如图3所示。

径向锚杆、径向小导管的弹性模量取180GPa,小导管的模拟直径为42mm,抗拉强度为450MPa,径向锚杆的模拟直径为25mm,抗拉强度为200MPa,弹性模量均取210GPa、泊松比均取0.3。

模型进行模拟计算,最终得出图4、图5。

可以看出,虽然全断面法的拱顶沉降和水平收敛较三台阶法都要大。但是三台阶法将隧道断面划分为各个小断面进行施工,并采用临时仰拱闭合初期支护。增加了施工步序,采用三臂凿岩台车时,由于推进梁长度约为5m,凿岩台车有效作业范围仅能覆盖中、下台阶作业面,上台阶无法进行钻孔作业,而且根据地勘资料,该斜井西安方向Ⅲ级、Ⅳ级围岩交替更换频繁,如果来回调整施工工法会大大影响智能机械化施工功效,比较浪费,所以这里初步确定采用全断面法施工。

不过数值模拟的方法简化了计算,忽略了初支施作时间,同时只考虑了四级围岩的情况,其他不同围岩的情况还没有考虑,所以现场开挖的实际情况与数值模拟必定不同,所以还需要进行现场检验。

3 施工工法

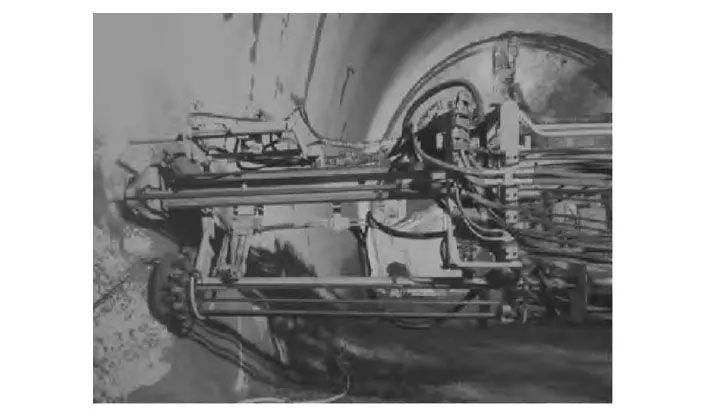

根据现场的实际情况,综合考虑施工的安全性以及效率,本工程采用基于智能设备的全断面的方法进行施工(图6)。

3.1 工法流程

3.1.1 超前地质预报

这一步骤利用全智能凿岩台车的超前探孔功能(图7),同时采用遥感技术和数字勘探技术对岩体进行精细的勘探和分析。

3.1.2 拱部超前支护

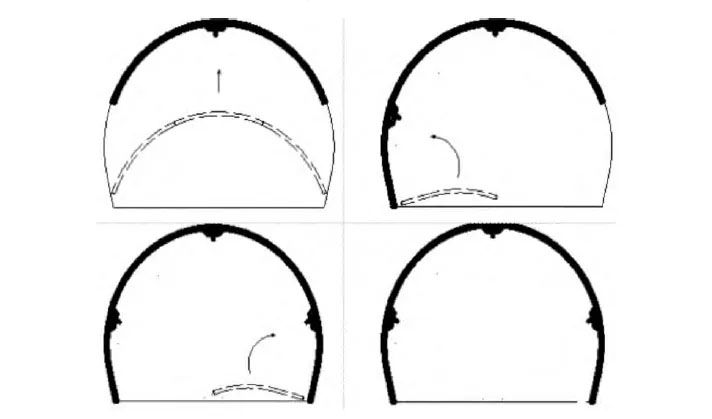

由于水平软弱岩层的存在可能会导致坍塌掉块的不良地质现象,所以要对开挖面进行超前支护,对围岩土体进行预加固,其中Ⅳ级采用超前小导管支护,Ⅴ级围岩采用超前小导管注浆进行固结。

在隧道拱部140°范围内布设超前小导管(图8)。小导管采用长度5.5m,外径42mm,壁厚3.5mm的热轧无缝钢管,小导管外插角10°~15°。按纵向间距2.4m/环,Ⅳ四级围岩环向间距0.5m、Ⅴ级围岩环向间距0.4m进行布设,注浆材料采用水灰比为1∶1的水泥浆,注浆压力为0.5~1.5MPa。

3.1.3 开挖

3.1.3.1 钻爆施工

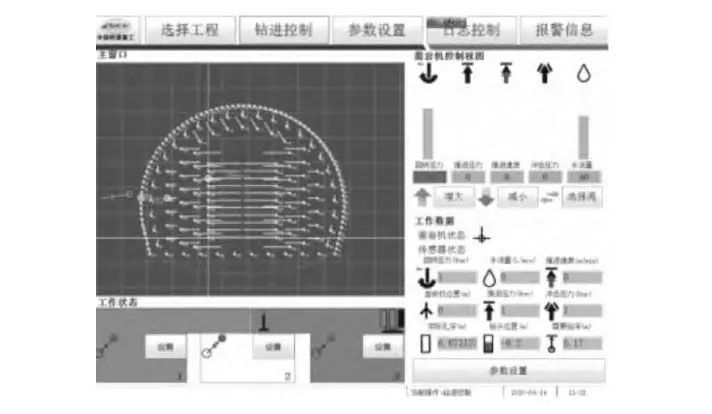

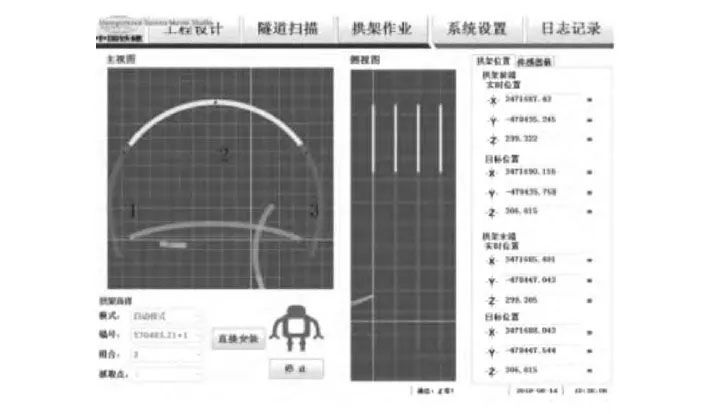

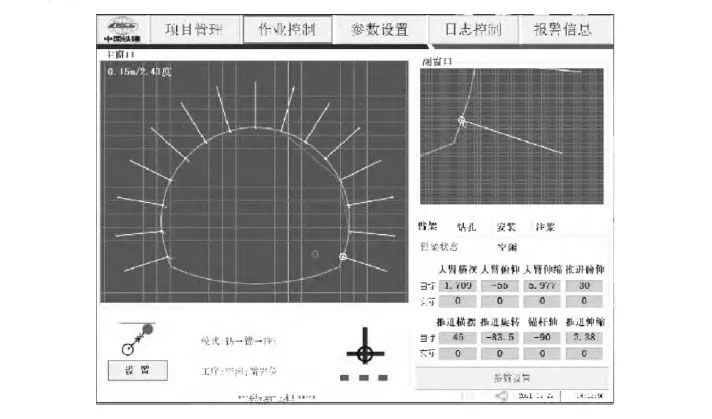

Ⅲ、Ⅳ级围岩全断面利用三臂凿岩台车进行。根据提前导入的设计图资料,利用凿岩台车的机载三维定位扫描系统精准扫描(图9),快速定位,进行精准布孔(图10)。

钻好孔后,进行放药、爆破、出渣等工作,与常规工法一致,完成后进行下一步工序。

3.1.3.2 洞身支护施工

(1)钢拱架安装。首先按照施工要求在工厂预制好折叠式的三榀拱架,接着采用智能拱架台车进行自动运送的方式运送至待安装位置,并采用记载扫描仪进行自动精准定位(图11),确定好安装的精确位置。经过撬毛作业后,利用台车远程操控功能进行自动拱架安装作业(图12)。最后再施作钢筋网片。

(2)锚杆安装。该流程主要靠智能钻注锚一体台车完成。首先自动扫描定出孔位,再进行自动钻孔,然后根据扫描的隧道轮廓信息(图13),台车自动计算所需浆液,完成自动拌浆、注浆,待砂浆强度达到要求后,最后安装垫板拧紧螺帽(图14)。

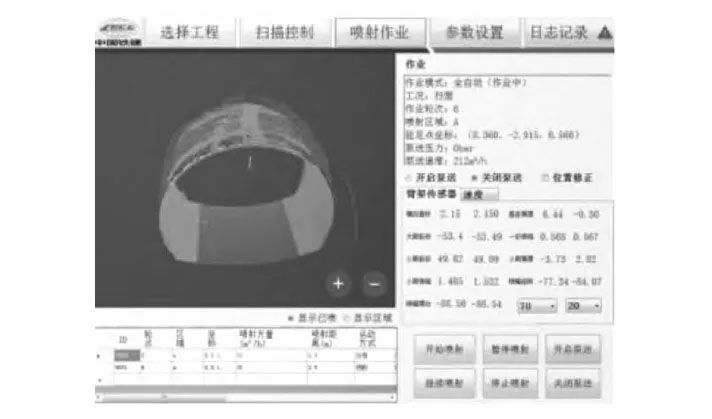

(3)初期支护施工。该流程主要靠智能湿喷台车完成。首先根据扫描的轮廓规划喷射路径和喷射量(图15),然后进行自动喷射4cm厚度混凝土(图16),待钢架安装完成后再复喷至设计厚度,由于喷射台车的精确控制,混凝土的回弹量得到很好的控制。

3.1.3.3 拱墙衬砌混凝土浇筑

在满足工序空间后,进行防排水、台车定位、浇筑拱墙混凝土。

二次衬砌及时施作。混凝土采用混凝土搅拌运输汽车至工作面,泵送混凝土入模,通过台车分层布料系统实现逐窗分层连续浇筑,台车设置可视化模板及防空洞预警系统,以确保冲顶施工质量(图17)。隧道衬砌施工完成2h以内进行衬砌背后带模注浆。混凝土采取附着式振捣器和插入式振捣器的振捣方式。钢筋混凝土衬砌地段,利用自行式防水板台架施工。

4 现场验证

为确保施工安全及掌子面的稳定性,确保支护结构的有效性,确认施工方法的准确性,同时为了防止水平岩层造成的沉降过大的问题,故必须对隧道进行监控量测。

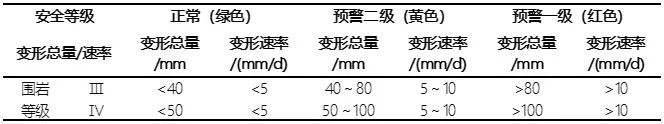

监控量测预警等级划分见表1。

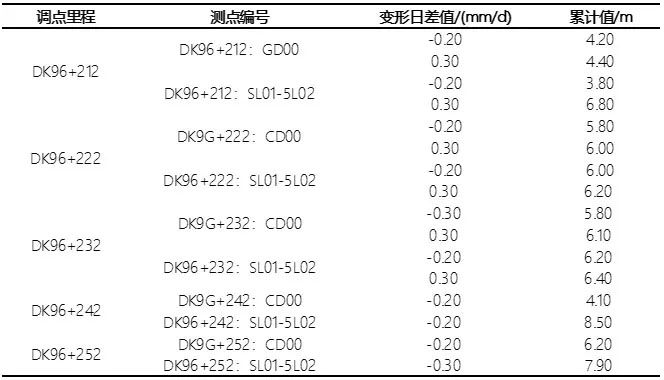

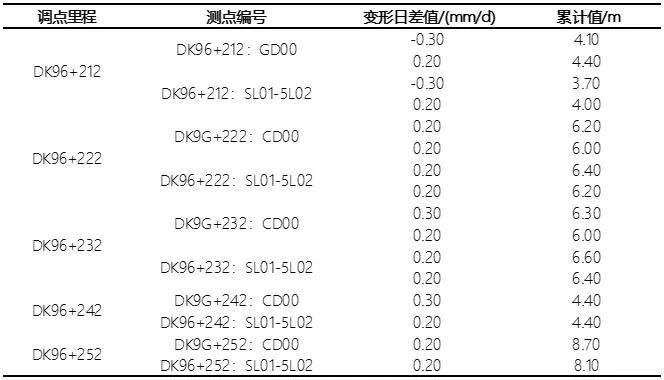

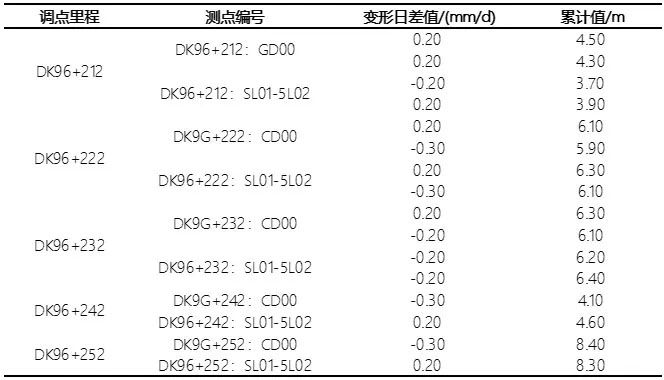

现场验证主要选取了DK96+212、DK96+222、DK96+232、DK96+242、DK96+252几个断面进行连续三天的监控量测。

监测数据如表2~表4所示。

由上述可知,检验段的变形均满足要求,可知该工法是安全的,说明该工法是可行的。

5 结束语

本文基于铜川隧道1号斜井隧道的机械化配套情况,采用全断面法开挖工法,同时进行了现场试验验证,得出几点结论。

(1)在水平层状岩条件下,采用一定的超前支护措施后的全断面法开挖是可行的。

(2)为确保全断面法开挖的顺利进行,提出了维持掌子面稳定的相应措施,超前支护的措施有采用Φ42mm的超前小导管或者超前小导管注浆,掌子面自身加固措施有喷射混凝土、I18钢拱架以及Φ22mm的中空注浆锚杆和砂浆锚杆多种组合。

(3)目前该机械化配套全断面法正在有序进行中,该法减少了繁琐的工序,利用了智能施工设备,一定程度上实现了快速施工。

(4)该工法通过超前支护和加强监控量测的方法解决了水平层状岩的施工中遇到的问题,为类似地质条件的工程提供了一定参考。

由于现在该法还在摸索之中,后续还需要结合现场进一步完善和发展,最大化发挥智能机械化设备的效益来提高施工速度和降低成本。